www.technologieenindustrie.com

09

'15

Written on Modified on

Jaarlijks € 58.000 besparing op de exploitatiekosten van een nieuwe stapelkraan dankzij wiellagers van NSK

Bedrijfszekerheid is een van de belangrijkste criteria voor hefinrichtingen die ingezet worden in automatische opslagmagazijnen. Downtime door storingen is onaanvaardbaar want hierdoor wordt de materiaalflow onderbroken, wat op zijn beurt leidt tot wachttijden bij productielijnen of bij klanten (bij magazijnen met eindproducten).

Een magazijn dat teveel downtime had, vroeg NSK en haar AIP programma (Added Value Programme) om hulp. AIP is een businesstool die zijn nut reeds bewezen heeft door extra rendement te genereren door een verbeterde machinebetrouwbaarheid en een verhoogde praktische kennis.

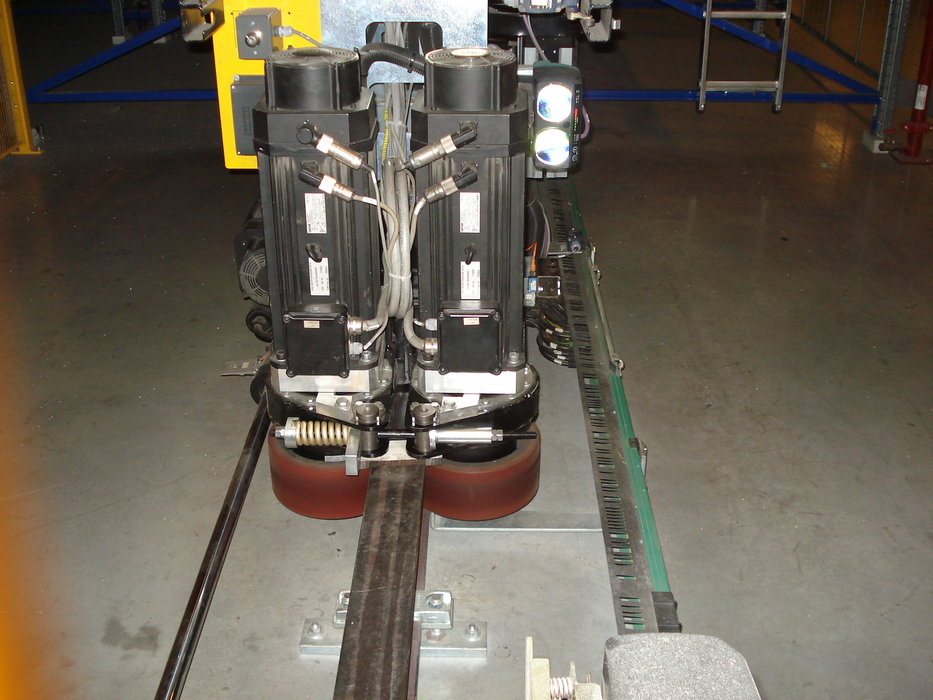

Het magazijn werd geconfronteerd met voortijdige uitval van de wiellagers op haar op rails rijdende stapelkranen. Deze zijn een essentieel onderdeel van de logistieke functie van de faciliteit. In totaal moesten 40 eenheden worden vervangen, dit binnen een periode van vijf jaar. Voor elk van deze 40 gevallen leidde de ongeplande reparatie tot een onderbreking van de werkzaamheden en kostbare downtime.

Als onderdeel van het AIP programma werden NSK deskundigen op pad gestuurd om de defecte lagers te analyseren en de omgevingsfactoren van de toepassing te onderzoeken. Hierbij bleek dat onvoldoende smering en de radiale voorbelasting de voornaamste oorzaken waren van slijtage van de wiellagers.

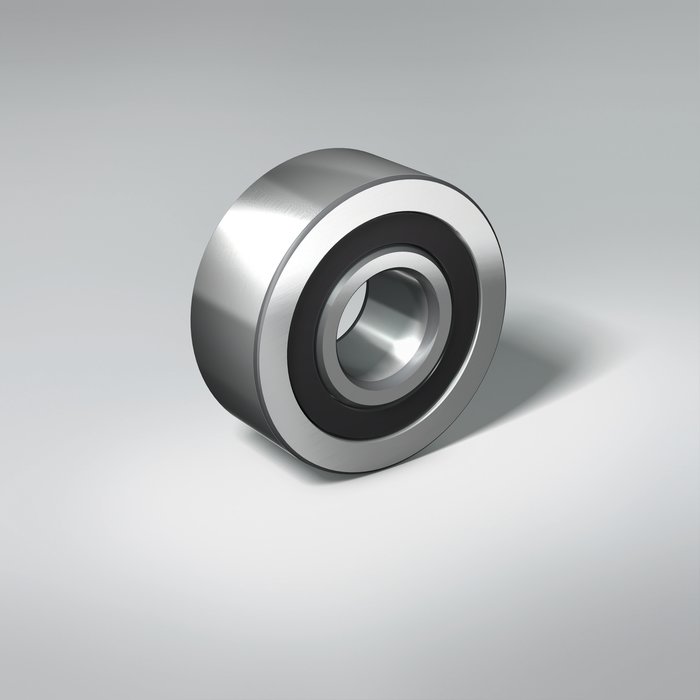

NSK stelde de installatie voor van afgedichte, gesmeerde dubbelrij hoekcontactlagers met een verbeterde radiale weerstandsklasse C3. Zij kunnen radiale en axiale krachten weerstaan in beide richtingen. De nitrilrubber RSR afdichting met een geïntegreerde gevulkaniseerde stalen laag is één van de belangrijkste eigenschappen van deze innovatieve lagers. De afdichtingen zijn ontworpen om een vooruitstrevende bescherming te bieden tegen het binnendringen van vuil en zo slijtage van de loopbanen en het lageroppervlak te verminderen. Bijkomende voordelen zijn minder trillingen en een lager risico op onvoldoende smering.

Om de theorie te toetsen aan de praktijk, werden veldproeven uitgevoerd door de NSK ingenieurs. Gedurende een test, die liep over een periode van één jaar, bleken de lagers op de acht wielen waarop ze waren aangebracht, geen enkele uitval meer te kennen.

Als onderdeel van het AIP proces, wijzigden de NSK ingenieurs de installatie-instructies en creëerden een montageprocedure voor de juiste plaatsing van de wiellagerunits. Het personeel van de klant werd hierover ook extra opgeleid.

Belangrijk is dat een nauwkeurige evaluatie van de kosten en baten inbegrepen is bij elk AIP project. Voor dit magazijn bleek de berekening eenvoudig. Voorafgaand aan de uitvoering van de voorstellen van NSK, kostte het voortijdig falen van de lagers van de stapelkranen € 70.800 per jaar. Deze bestond uit de OEM vervanging van onderdelen (€ 26.880), de productieverliezen (uitgerekend € 30.000) en de reparatiekosten (berekend op € 10.000). Dankzij de NSK-oplossing daalden de jaarlijkse lasten met € 12.700. Hierdoor wordt nu in totaal € 58.000 bespaard elk jaar.