www.technologieenindustrie.com

14

'14

Written on Modified on

Energie-efficiëntie – La Compagnie des Fromages rekent op de innovaties van Emerson Technologies

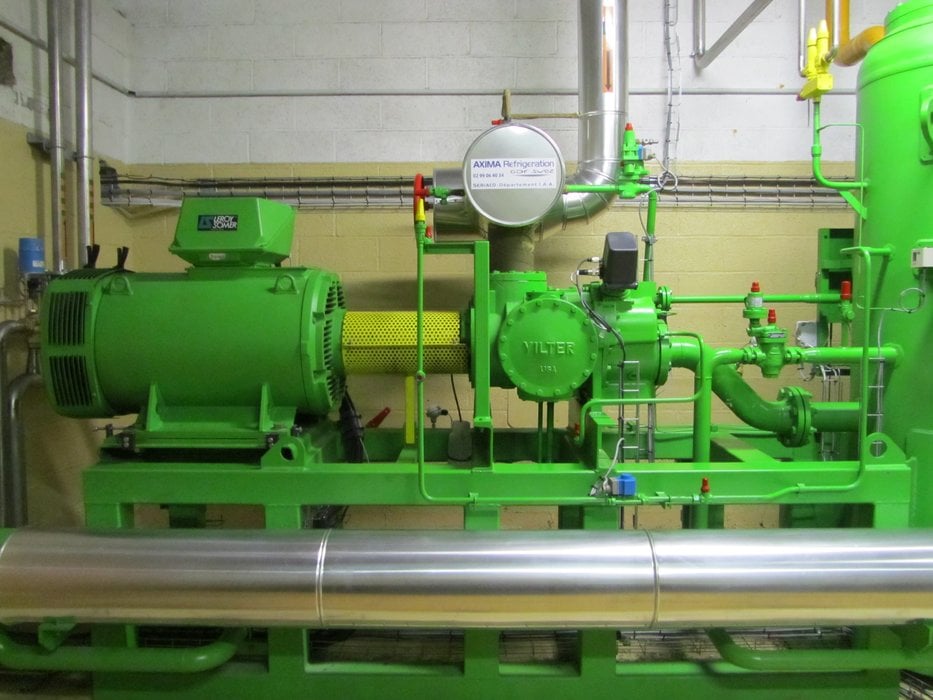

La Compagnie des Fromages - dochteronderneming van de Bongrain Groep - voert een beleid om haar energieverbruik en CO²-uitstoot te reduceren. Ze doet dat onder meer door te investeren in een installatie, ontworpen door Cofely Axima. Deze dochteronderneming van GDF Suez is leidinggevend in de sector van de industriële koeling. De gekozen oplossing valt op door het gebruik van een procédé dat verwarmt en koelt binnen één enkele cyclus. De belangrijkste onderdelen werden door de Emerson Group geleverd: een Vilter enkele schroefcompressor van Emerson Climate Technologies en een aandrijving van Leroy – Somer met variabele snelheidsregeling van Emerson Industrial Automation.

La Compagnie des Fromages is onderdeel van de Bongrain Group, het vijfde grootste melkverwerkende bedrijf ter wereld en werkgever van 18.870 mensen.

"Omdat we fungeren als een consultant voor onze klanten, hebben we een energie-audit bij La Compagnie des Fromages uitgevoerd in de stad Vire" zegt Jean-Yves Druillennec, Manager Duurzame Ontwikkeling bij Cofely Axima - GDF Suez.

De audit was gebaseerd op een reeks metingen en gaf een momentopname van het verbruik van de fabriek in Vire. De audit stelde voor haar vier zuigercompressoren, die uitsluitend bedoeld waren om te koelen, te vervangen door een thermokoelende pomp.

Een thermokoelende pomp is een thermodynamisch warmteoverdrachtsysteem dat tegelijkertijd kan koelen en verwarmen. Het koelsysteem maakt het mogelijk tegelijk koelcapaciteit te garanderen voor de verdamper en verwarmingsvermogen voor de condensor.

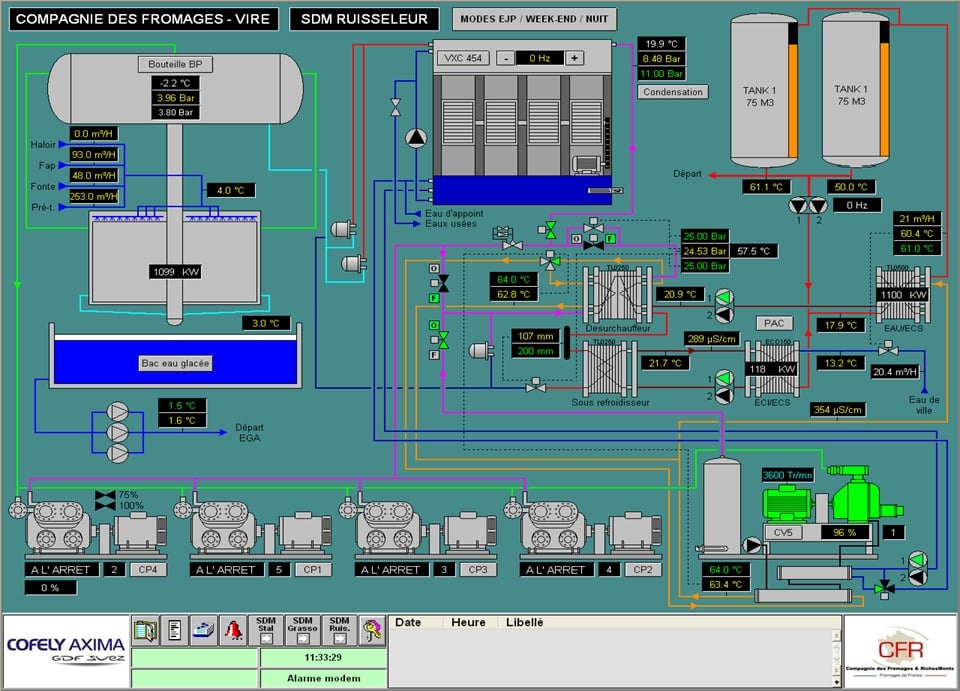

Bij de productie van 1.000 kW gekoeld water in Vire, wordt 1.300 kW aan energie teruggewonnen en tegelijkertijd wordt slechts 100 kW elektriciteit verbruikt om het water te verwarmen tot 62°C.

Alle geproduceerde energie wordt volledig gebruikt én hergebruikt. Een bufferopslageenheid van 150 m³ kan gebruikt worden voor de productie van warm water als dit nodig is in het proces (met name voor schoonmaakwerkzaamheden). Bij het oude systeem werd het water verwarmd door gas, dat een veel hogere ecologische voetafdruk heeft. Bovendien werd de geproduceerde warmte gewoon in de atmosfeer geloosd via een koeltoren, het werd dus niet teruggewonnen noch herbruikt. Het nieuwe systeem bespaart 9.000 m³ water per jaar en hoeft niet langer gebruik te maken van de koeltoren. De karakteristieke stoompluimen daarvan, die negatieve gevoelens oproepen bij de buurtbewoners, zijn dus verleden tijd.

Het hart van het systeem is een motor van 390 kW, aangestuurd met een variabele snelheidsregeling. Beide zijn gemaakt door Leroy – Somer en drijven een enkele schroefcompressor van Vilter met een vermogen van 1.000 kW koelcapaciteit aan. Het gebruikte koelmiddel in het systeem is ammoniak (NH3), een medium met een natuurlijke warmteoverdracht. Ammonniak wordt veel gebruikt in dit soort toepassingen. Gedurende een derde van de totale tijd wordt er tegelijkertijd gekoeld en verwarmd. Om de watertemperatuur te verhogen van 15 tot 58°C (met een gecombineerde COP* van 7,67) wordt ammoniak samengeperst om de juiste druk en temperatuur te verkrijgen. Datzelfde ammoniak werd net daarvoor ook gebruikt om het water te koelen door het onttrekken van warmte uit de koude kant.

Aangezien deze temperatuur veel hoger ligt dan wat gebruikelijk is voor een conventioneel koelsysteem, condenseert de ammoniak bij 59°C. Het water wordt verwarmd door overdracht van de warmte van de ammoniak via de condensor en via de andere warmtewisselaars die zich op verschillende punten in het systeem bevinden, teneinde de warmte optimaal te gebruiken. Tijdens het resterende derde deel van de tijd wordt gekoeld water geproduceerd met een COP van 5,75. Uiteindelijk zal het systeem alle warmte, die tijdens de productie van het gekoeld water onttrokken werd, recupereren.

Een return-on-investment van 18 maanden

In de fabriek te Vire wordt dagelijks gekoeld water van 1 tot 7°C en 200 m³ warm water van 60°C geproduceerd. Om dat voor elkaar te brengen, verbruikte het oude systeem gemiddeld 820 kW energie per ton productie per jaar. Met het nieuwe systeem bedraagt dit nog maar 560 kW.

"Als gevolg daarvan is de terugverdientijd bijzonder kort, zelfs wanneer we de ondersteuning meerekenen, die minder dan 20% bedraagt van de financiering," zegt Patrick Marie , Maintenance Manager van La Compagnie des Fromages.

"De nieuwe methode voor het produceren van warmte met minder elektriciteitsverbruik is niet de enige bron van energiebesparing, zegt Jean-Yves Druillennec. "Het gebruik van componenten met een veel betere energie-efficiënte is de andere pijler."

Dyneo® aandrijvingen: hoge efficiëntie en betrouwbaarheid

De Dyneo® LSRPM is een reeks van permanent-magneet synchrone motoren die door Leroy-Somer gepatenteerde techniek bevatten. Het innovatieve ontwerp van de magneetrotor verhoogt de efficiëntie aanzienlijk, waardoor niveaus tot 98% benaderd worden.

"De motor is 7% meer energie-efficient dan een hoogrendementsinductiemotor. Dat is een aanzienlijk voordeel in termen van de winstgevendheid, vooral omdat de elektriciteitskosten naar verwachting zullen stijgen met 25% in de komende vijf jaar. Wat deze motor onderscheidt van de rest is zijn stabiele snelheid. We hebben gemerkt dat sommige inductiemotoren onder hoge belasting geen stabiele werking garanderen. We hebben dit probleem niet met Leroy-Somer motoren.

Ze blijven betrouwbaar, ongeacht de belasting die er op dat moment is. Hadden we hier inductiemotoren voor gebruikt, dan hadden we ze moeten overdimensioneren. De lage verliezen van de magneetrotor technologie vermindert aanzienlijk de opwarming van de lagers. Daardoor moeten deze veel minder vaak gesmeerd worden. Bovendien wordt de levensduur van de motor erdoor verhoogd. "We hebben meer dan 30 projecten geïmplementeerd in vier jaar zonder het minste probleem," voegt Jean-Yves Druillennec daaraan toe.

Vilter-technologie voor een grotere betrouwbaarheid en betere energie-efficiëntie

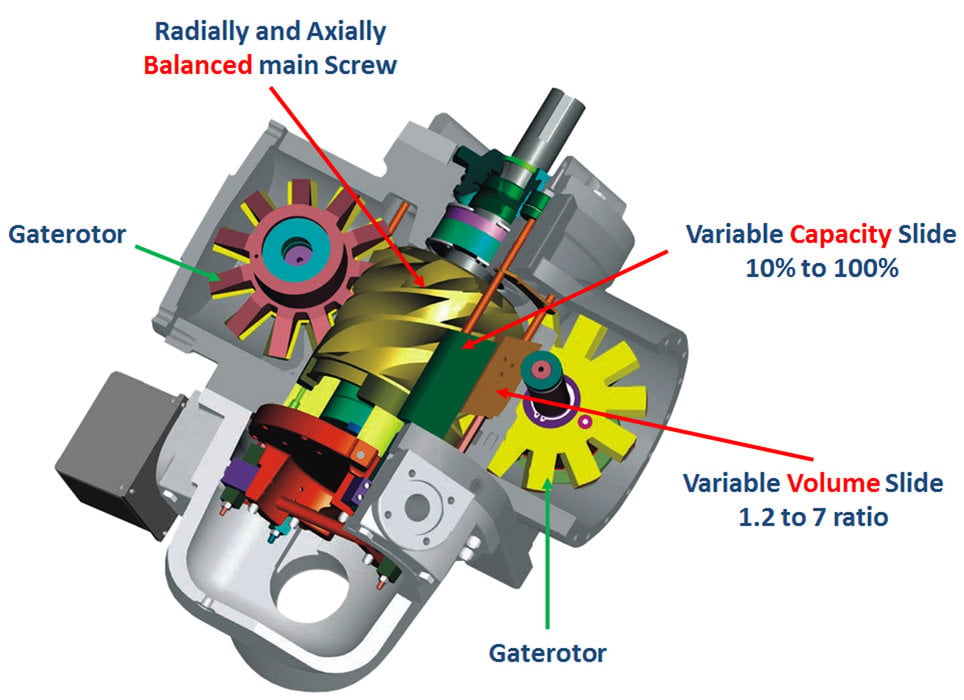

Vilter is een merk van Emerson Climate Technologies, dat wereldwijd meer dan 16.000 mensen in dienst heeft. In plaats van de standaard dubbelschroefcompressoren, maakt het bedrijf gebruik van een sterk hoogtechnologisch procédé, met name de enkele schroefcompressor. De compressie wordt bereikt door een enkele schroef en twee stervormige rotoren. De compressor is zo ontworpen dat de interne schroef zowel voor een radiaal als axiaal evenwicht zorgt. Dit evenwicht zorgt ervoor dat het belastingsniveau op de lagers zeer laag is, waardoor een hoge mate van betrouwbaarheid bereikt wordt, terwijl tegelijkertijd de trillings- en geluidsniveaus op een laag niveau blijven. Dit ontwerp laat Vilter toe om haar exclusieve 5/15 garantie aan te bieden (5 jaar voor de compressor en 15 jaar voor de lagers).

De sleutel tot het hoge energie-efficiëntie niveau van de enkele schroefcompressor is het exclusieve Parallex™ slide systeem van Vilter, waardoor de compressor kan draaien met een maximale efficiëntie in het gehele vermogensbereik. De capaciteit en de overbrengingsratio (met een uitgebreide verhouding van 1,2 tot 7,0 ) zijn onafhankelijk van elkaar ongeacht de bedrijfsomstandigheden, waardoor over-of onderdimensionering uit den boze is en er motorvermogen bespaard wordt. Wat deze compressoren uniek maakt, is hun vermogen om zelfstandig hun capaciteit en het overbrengingsratio aan te passen. Dat maakt echt een verschil onder deellast. “Wij vinden de Vilter compressoren al langer duidelijk energiezuiniger dan de standaard dubbelschroeftechnologie. Afhankelijk van de toepassing kunnen ze maar liefst 10% efficiënter werken," zegt Jean-Yves Druillennec.

Totale kostenplaatje telt

Cofely Axima was belast met het beheer van elk aspect van dit project, dus van engineering en installatie tot de controle en bewaking (PLC-controle, realtime monitoring en opvolging van alle parameters). Enkel de elektrische bedrading werd uitbesteed. Het productieproces van La Compagnie des Fromages lag slechts 3 uur stil, dit tijdens de inbedrijfstelling. Cofely Axima plaatst veel van deze systemen in landen als Thailand, Koeweit en Italië.

"We zien een neerwaartse druk op de prijs. Onze klanten zijn alleen geïnteresseerd in oplossingen die zichzelf terugbetalen in minder dan twee jaar. Het is belangrijk om beloftes die je maakt ook na te komen. Kortom, de oplossingen van Emerson zijn efficiënter, betrouwbaarder en flexibeler bij deze applicaties met variabele belasting. Het gehele systeem kan een enorm verschil maken in de eindafrekening" zegt Jean-Yves Druillennec.

*COP: The Coefficient Of Performance duidt de energie-efficiëntie aan van een machine en komt overeen met de verhouding tussen de geleverde warmte of koeling ten opzichte van het elektrische verbruik. Hoe hoger de COP, hoe lager de elektriciteitsrekening.

Grafische weergave van een Emerson Industrial Automation aandrijving met de enkele schroefcompressor van Vilter, de warmtewisselaars en het warm water opslagsysteem. De reeds bestaande zuigercompressoren blijven aangesloten om een maximale veiligheid te garanderen.

De Camembert Coeur de Lion is één van de best bekende merken van La Compagnie des Fromage