3D scannen vergroot nauwkeurigheid en efficiëntie bij freesproces van schoepen

ODK UMPO PAO, gevestigd in het Russische Ufa, is de grootste leverancier van gasturbinemotoren in Rusland. Het bedrijf ontwerpt, produceert en onderhoudt gasturbinemotoren met hoge vermogens voor vliegtuigen met vaste of verdraaibare vleugels en de gas en olie producerende sectoren.

ODK UMPO PAO wilde de nauwkeurigheid en efficiëntie verhogen van hun freesproces voor schoepen. De productie van schoepen voor gasturbinemotoren vormt vanwege de complexe gebogen oppervlakken een uitdaging.

NPA Tekhnopark Aviation Technology, leverancier van onderzoeks- en engineeringdiensten voor onderwijs en wetenschap, heeft nauw samengewerkt met ODK UMPO PAO om deze uitdaging aan te gaan met behulp van de Renishaw OSP60 on-machine 3D scantaster met SPRINT technologie en de Productivity+ scansuite.

Achtergrond

In de nauwkeurige mechanische samenstelling van compressor, verbrandingssectie en turbine zijn schoepen belangrijk bij het minimaliseren van de weerstand en optimaliseren van de luchtstroom in de motor en voor de hoeveelheid geproduceerde stuwkracht.

De schoep werd medio jaren '80 geïntroduceerd en is een enkel component dat bestaat uit een rotorschijf en een aantal gebogen schoepen. Het is dan niet meer nodig om elke schoep apart op de rotor te bevestigen, en zo hebben schoepen bijgedragen aan het transformeren van turbineontwerpen naar minder losse onderdelen, waardoor motoren betrouwbaarder en efficiënter werden.

Schoepen worden gemaakt van zeer harde hoogwaardige metalen, meestal titanium of nikkellegeringen. Bij hun productie is frezen verreweg het belangrijkste bewerkingsproces, en vanwege de sterk gebogen oppervlakken van de schoepenbladen zijn daarvoor meerassige CNC-bewerkingsmachines en geavanceerde software nodig.

Het frezen van schoepen houdt meestal ruw sleuffrezen en gedeeltelijk nafrezen in zodat het product bijna op maat is, waarna met fijnfrezen de rotor- en schoepoppervlakken hun hoge nauwkeurigheid verkrijgen.

Uitdagingen

De hoge complexiteit van de schoepenbladen en de stringente bewerkingsnauwkeurigheid die vereist was betekenden voor ODK UMPO PAO dat het fijnfrezen van de vele verschillende schoepenbladen een arbeidsintensief en steeds duurder proces werd.

Met een schakelende meettaster werden de schijven weliswaar op de machine gemeten, maar toch moest elk product na het frezen uit de CNC-machine gehaald worden voor offline meting en inspectie en daarna teruggezet worden voor verdere bewerking. Dit proces moest enkele keren herhaald worden en menselijke fouten lagen dan voor de hand.

Het bedrijf berekende dat het inspecteren buiten de machine en dan frezen ergens tussen de 30% en 60% uitmaakte van de totale arbeidskosten bij de productie van schoepbladen. Bovendien bracht statistische analyse van de maatafwijkingen in de schoepen (na het bewerken van de voor- en achterrand) fouten aan het licht.

Waargenomen afwijkingen in de dwarsdoorsnede van de schoepen waren: fluctuatie overgebleven toeslag ±0,064 mm, afwijking van nominaal profiel 0,082 mm. De afwijkingen in de langsdoorsnede waren vergelijkbaar: fluctuatie overgebleven toeslag ±0,082 mm, afwijking van nominaal profiel 0,111 mm.

De voornaamste redenen waarom bij bewerken van de randen afwijkingen optraden bleken te zijn: kinematische fouten van de machine bij vijfassig werken, elastische vervorming van de schoep tijdens verspanen vanwege zijn lage stijfheid, en elastische vervorming van het gereedschap tijdens metaal verspanen.

Fanis Salakhov, senior specialist bij ODK UMPO PAO, vertelt: “Door de afwijkingen bij het bewerken van de randen moest er voortdurend een technicus bij de machine aanwezig zijn om de besturingssoftware bij te stellen en het product opnieuw te plaatsen.”

"Het grote aantal interventies door de operator dat nodig was voor dit proces verhoogde gewoon het risico op onherstelbare afkeur vanwege een menselijke fout. Er was duidelijk behoefte aan een fundamenteel nieuwe oplossing om de schoepen sneller nauwkeurig te frezen.”

De technische specificaties die ODK UMPO PAO opstelde om nieuwe CNC-besturingstechnologie te ontwikkelen voor het frezen van schoepen hielden onder meer de volgende eisen in:

- Gedeeltelijk nafrezen met een geparameteriseerd besturingsprogramma

- Productinspectie op de machine

- Correctie van het geparameteriseerd besturingsprogramma op basis van de inspectieresultaten

- Fijnfrezen van het product met behulp van het gecorrigeerde geparameteriseerd besturingsprogramma.

Bij meerdere schoepen is een snel meetsysteem nodig

"De resultaten die onze investering opleverde hebben onze verwachtingen ver overtroffen. Onze nauwkeurigheid in het fijnfrezen van schoepen is meer dan vier keer zo hoog en de bijbehorende arbeidskosten zijn gehalveerd. ~ ODK UMPO PAO (Rusland)

Oplossing

ODK UMPO PAO selecteerde NPA Tekhnopark Aviation Technology om de benodigde procescontroles te ontwikkelen en te realiseren. Het bedrijf is gevestigd in de buurt van ODK UMPO PAO en levert onderzoeks- en engineeringdiensten voor onderwijs en wetenschap aan industrieën in de regio.

Simon Starovoytov, doctor in technische wetenschappen en assistent-hoofd van de innovatieafdeling van Tekhnopark, zegt hierover: “Wij werken al vele jaren succesvol samen met Renishaw en hebben daarbij machines uitgerust met schakelende meettasters van Renishaw om een feilloze meetnauwkeurigheid te bereiken.”

“In de toepassing bij ODK UMPO PAO kwam een heldere behoefte naar voren om software te ontwikkelen op basis van een scantaster, en dus hebben we onze partners bij Renishaw benaderd Hun SPRINT 3D meettechnologie voor scans op bewerkingsmachines bood alle technische mogelijkheden die we nodig hadden.”

SPRINT technologie

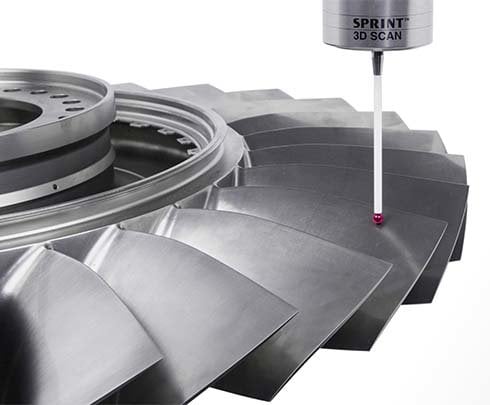

De OSP60 on-machine 3D scantaster is uitgerust met de unieke SPRINT technologie van Renishaw.

Terwijl de styluspunt van de taster het oppervlak van een schoepbladvolgt, worden gegevens over de stylusbuiging opgenomen met hoge resolutie en buitengewone nauwkeurigheid. Alle bewegingen binnen een micron in X-, Y- en Z-richting van de uiterst responsieve styluspunt worden vastgelegd.

De OSP60 zendt zo'n duizend gegevenspunten per seconde in XYZ van het puntmidden naar de OMM-S ontvanger via een snelle ruisbestendige optische verbinding.

Daarna verwerken geavanceerde algoritmes de doorbuigingsgegevens van de taster met de encodergegevens van de machinepositie tot nauwkeurige gegevens over het oppervlak van het schoepblad. Hiermee worden van de te meten delen de precieze positie, maat en vorm berekend.

Productivity+ technologie

Met de Productivity+ CNC-plug-in zijn scansnelheden tot 15.000 mm/minuut te bereiken, waardoor het meten op machines tot soms wel 6 keer zo snel verloopt als met traditionele schakelende systemen. Schoepbladen worden gescand op de bewerkingsmachine; het is dus niet meer nodig om producten te verwijderen tijdens het proces.

De software geeft de zeer nauwkeurige meetresultaten real-time weer op het scherm en gebruikt ze om automatisch de machine-instellingen bij te werken voor het daarop volgende fijne freesproces. Meetrapporten kunnen als bestand geëxporteerd worden voor analyse of kwaliteitsborging.

Inspectieprogramma's voor schoepbladen zijn snel en gemakkelijk te genereren vanuit een massief model, met behulp van bestaande grafische programmeertools buiten de machine. Via de interactieve delen van Productivity+ worden inspectieroutines voor tasters bewerkt en uitgevoerd, op gemakkelijk te begrijpen grafische schermen voor de gebruiker in plaats van met complexe programmeercodes.

Contact scannen van vrij gevormde schoepoppervlakken

Resultaten

De introductie van Productivity+ en de OSP60 taster heeft een aanzienlijk effect gehad op het productieproces van schoepbladen bij ODK UMPO PAO, met name op de bewerkingsnauwkeurigheid, snelheid en arbeidskosten.

Het zeer snelle 3D scannen en meten van schoepen op de bewerkingsmachine heeft geleid tot buitengewone tijdbesparingen in het productieproces en zo geresulteerd in een aanmerkelijke productiviteitsstijging van CNC-machines.

In de nauwkeurigheid bij het frezen van schoepbladen kwam uit vergelijking van de afwijkingen in de dwarsdoorsnede en langsdoorsnede na bewerking van de randen een enorme verbetering naar voren: van respectievelijk 0,082 mm en 0,111 mm met het voormalige proces naar 1 µm en 28 µm met het nieuwe.

Over de gevolgen voor het personeel bij de machines zegt Starovoytov: “Wanneer het controlesysteem actief is, wordt het CNC-besturingsprogramma automatisch bijgewerkt op basis van de 3D scangegevens van de schoepen zoals de OSP60 taster die levert. Dit betekent dat er niet meer voortdurend een technicus bij de machine aanwezig hoeft te zijn.”

En Salakhov besluit: “De combinatie van SPRINT 3D scantechnologie en Productivity+ CNC-software zorgt ervoor dat zelfs de kleinste vormafwijkingen in een schoepenschijf altijd in real-time opgespoord worden. Met schakelende systemen zouden we daar niets van gemerkt hebben.”

"De resultaten die onze investering opleverde hebben onze verwachtingen ver overtroffen. Onze nauwkeurigheid in het frijnfrezen van schoepbladen is meer dan vier keer zo hoog en de bijbehorende arbeidskosten zijn gehalveerd.”

www.renishaw.nl