SEEPEX Smart Air Injection voorziet brouwerijen van nauwkeurig gedoseerde perslucht

De impuls voor pils

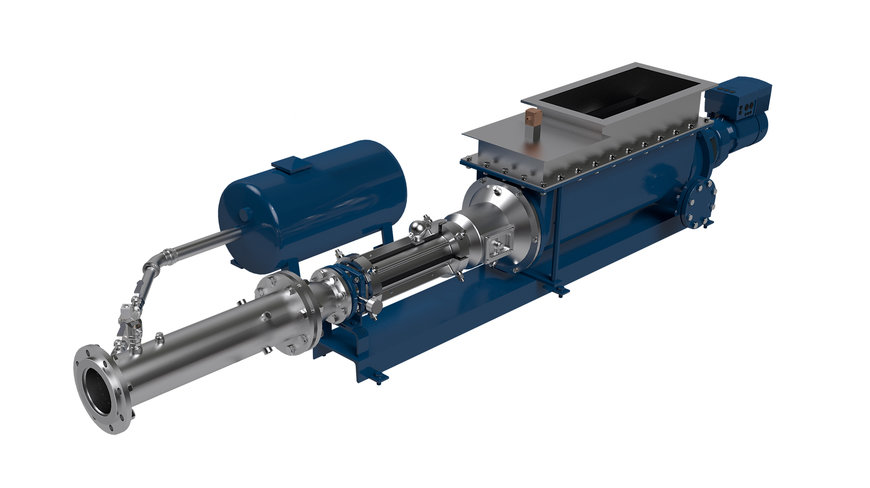

"In bier zit kracht" - vooral wanneer SEEPEX de moutproppen pompt, waardoor de productieprocessen in de brouwerij-industrie aanzienlijk energiezuiniger worden. De progressieve wormpompenspecialist uit Noordrijn-Westfalen ontwikkelde Smart Air Injection (SAI) om mout en hop met veel minder perslucht te kunnen transporteren dan bij bestaande processen. Het SEEPEX systeem maakt gebruik van korte pneumatische persluchtpulsen om enorme, gecomprimeerde proppen mout naar een silo of opslagtank te transporteren. SAI verbruikt 80% minder energie in vergelijking met veelgebruikte persluchtsystemen waarvoor een continue luchttoevoer nodig is.

‘Silver bullet’

Momenteel maakt bier een crisis door. Brouwerijen in Duitsland en in het buitenland ervaren modieuze trends met ambachtelijk bier, stijlvolle mixen en nieuwe merken, maar de totale bierconsumptie daalt continu. De consumptie per hoofd van de bevolking in Duitsland lag in 1976 op een recordhoogte van 150,7 liter, terwijl dat in 2018 nog maar 102 liter was. In deze tijden zien vooral grote bedrijven zich gedwongen om hun productiefaciliteiten optimaliseren. Gelukkig zijn er nu nieuwe recepten beschikbaar voor het brouwen van bier tegen lagere kosten. Twee jaar geleden installeerde SEEPEX zijn SAI systeem, waarvoor patent is aangevraagd, in een eerste proeffabriek - een reeds lang bestaande brouwerij in München - om het besparingspotentieel ten opzichte van conventionele methoden te analyseren.

Smart Air Injection wordt ook met succes gebruikt in andere toepassingen en wordt gezien als een ‘silver bullet’ binnen milieusectoren. Het systeem transporteert namelijk op betrouwbare wijze zeer viskeuze producten met een gemiddeld tot hoog gehalte aan droge stof over grote afstanden tot maximaal een kilometer. Het combineert een progressieve wormpomp met dichte-fase pneumatisch transport. SAI elimineert de verstoppingen die vaak optreden in pneumatische transportsystemen die werken met lagedrukpompen.

Het uitermate flexibele systeem gaat soepel om met media met een variabel vochtgehalte van 60-85% zonder afbreuk te doen aan de efficiëntie. De kortere tijd die nodig is voor het verwijderen van de mout verhoogt de procesefficiëntie en versnelt de doorlooptijd. Het systeem kan bovendien eenvoudig worden geïntegreerd in bestaande automatiserings- en besturingssystemen. SAI is daarmee de perfecte oplossing voor brouwerijen, waarvoor het verwijderen van de mout een weliswaar essentieel, maar ook kostbaar en tijdrovend onderdeel van het brouwproces is.

Nauwkeurig gedoseerde luchtinjecties, lagere bedrijfskosten

Mout is rijk aan ingrediënten: eiwitten, maltose, sporenelementen, enzymen, vitaminen en voedingsvezels. In Europa wordt jaarlijks ongeveer 400.000 ton aan mout geproduceerd. Aan het einde van het maisch-proces transporteren pneumatische transportsystemen de natte mout over het terrein van de brouwerij naar opslagtanks en silo's die vaak enkele honderden meters verderop staan. Mout heeft nog vele andere nuttige toepassingen: in diervoeding, als additief voor bakkerijproducten, gebakken tot moutbrood (al beschikbaar sinds de middeleeuwen), voor energieopwekking in biogasfabrieken en voor de productie van biobrandstof.

Gewone pneumatische transportsystemen, waarbij een continue toevoer van perslucht nodig is, worden doorgaans gebruikt voor het verwerken van de natte mout. Grote bedrijven produceren tot 150 ton van het materiaal en verbruiken daarbij tot 400 kWh aan perslucht. Met de introductie van SAI in de proeffabriek in München is Dr. Ing. Stephan Mottyll, productmanager bij SEEPEX, erin geslaagd om een veel gunstiger verbruik te realiseren vergeleken met het conventionele systeem. Het resultaat van het proefproject: "Door het toepassen van korte persluchtpulsen met grotere intervallen worden de lange moutproppen makkelijker getransporteerd. In vergelijking met het oude pneumatische buizensysteem daalt het persluchtverbruik met 80%. Ook de doorlooptijd van het brouwsel daalt met 50%, waardoor de procesefficiëntie toeneemt. Lange pauzes tot 5 minuten, waarin alleen de pomp transporteert, en de daaropvolgende gecontroleerde persluchtpulsen, leidden voor de klant tot een aanzienlijke vermindering van het totale perslucht- en energieverbruik."

De definitieve cijfers: "De analyse toont een jaarlijkse besparing op de bedrijfskosten, te weten de energiekosten voor perslucht, van ongeveer € 11.000 per jaar ten opzichte van het oorspronkelijk geïnstalleerde systeem. Dit is te danken aan het drastisch verminderde persluchtverbruik tot 80% en het daaruit resulterende lagere totale energieverbruik van ca. 75%. Het extreme verschil in persluchtverbruik is te wijten aan de verschillen in pneumatisch transport: transport met continue persluchttoevoer versus transport van grote moutproppen middels discontinue persluchttoevoer (SAI)", aldus Mottyll.

Deze technologie uit het Duitse Ruhrgebied, waar pils van oudsher stroomt als water, kan door grote brouwerijen worden afgetapt.

Efficiënte moutproppen

Een brouwerij in München varieerde de lengte van de moutprop, die pneumatisch wordt getransporteerd door middel van perslucht, om het optimale werkpunt te vinden. Conclusie: "Des te langer de prop, des te minder lucht het systeem nodig heeft en des te lager het totale verbruik aan perslucht. De bedrijfszekerheid is geen probleem, omdat er nog enige drukreserve beschikbaar is. Het optimale werkpunt met betrekking tot de betrouwbaarheid en efficiëntie ligt bij een proplengte van enkele tientallen meters, wat overeenkomt met een gemiddeld persluchtverbruik van slechts ~18 Nm3/h. De perslucht wordt om de 3:45 minuten geïnjecteerd, niet alleen om het luchtverbruik te verminderen, maar ook om de leiding volledig leeg te maken. Te korte proppen van slechts enkele meters leiden tot een lage leidingdruk en een verhoogde luchtinjectiefrequentie, wat uiteraard minder efficiënt is", aldus Mottyll. De verlenging van de prop helpt het gemiddelde luchtverbruik geleidelijk terug te brengen tot ca. 18 Nm3/h. Het luchtvolume komt ongeveer overeen met het leidingvolume, zodat er maar zeer weinig overdruk nodig is om de proppen over 20 m naar de silo te duwen.

Volgens Mottyll kan smoren van de luchtinjectiestroom met de handbediende klep ook helpen bij het optimaliseren van de pneumatische stromingseigenschappen, omdat het transport van de prop dan soepeler verloopt en de pulskrachten kunnen worden gereduceerd. Bovendien kan het optimale luchtverbruik (Nm3 per injectie) dan gemakkelijker worden ingesteld.