Onderzoek onthult niet-gerealiseerde vraag van Duitse productiebedrijven naar geautomatiseerde materiaalstroomsystemen

Sant'Antonino, Zwitserland, mei 2020. Er is nog steeds een groot potentieel voor het verhogen van de productiviteit in middelgrote Duitse productiebedrijven: Nog niet één op de vijf productiebedrijven in Duitsland bereikt een automatiseringsgraad van meer dan 75 procent bij de interne materiaalstroom. Tegelijkertijd hechten eindgebruikers bijzonder veel waarde aan eenvoudige en robuuste systemen voor pallethandling. Dit zijn enkele van de bevindingen van het ‘Production Logistics in Medium-Sized Businesses’ onderzoek dat Interroll in 2019 in Duitsland heeft uitgevoerd om vast te stellen wat gebruikers precies willen op het gebied van passende oplossingen.

Automatisering en robotica zijn sleuteltechnologieën als het gaat om meer concurrentievermogen, kwaliteit en duurzaamheid in de industriële productie. Bij het optimaal benutten van het productiviteitspotentieel van deze technologieën, speelt de interne materiaalstroom een centrale rol. Dit geldt niet alleen voor de aanvoer van materialen naar assemblagelijnen of robots, maar ook voor de zoveel mogelijk naadloze aansluiting van opslag- en orderverzamelgebieden met inkomende en uitgaande goederen. De meeste grote bedrijven onderkennen deze uitdaging. Maar hoe zit het met de automatisering in middelgrote bedrijven?

Slechts een minderheid is al sterk geautomatiseerd

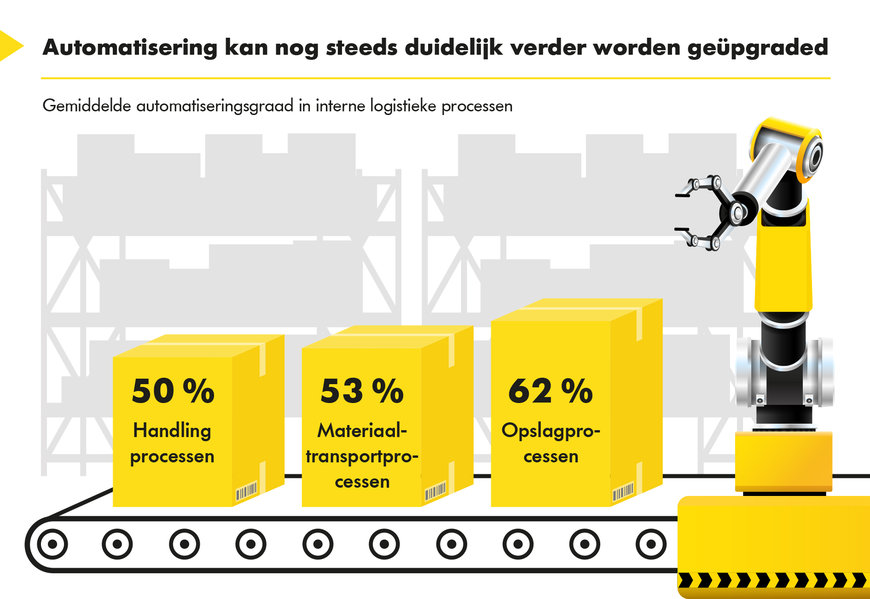

Interroll's onderzoek ‘Production Logistics in Medium-sized Companies’ geeft aan dat er een duidelijke behoefte bestaat om op dit gebied een inhaalslag te maken: de gemiddelde automatiseringsgraad van de interne material handling bij de onderzochte bedrijven is slechts 53 procent. Nog niet één op de vijf bedrijven (19 procent) bereikt een automatiseringsgraad van meer dan 75 procent voor deze processen. Bijna één op de tien bedrijven (9 procent) is zeer terughoudend geweest om in deze processen te investeren en heeft een automatiseringsgraad van iets minder dan 25 procent. Bij de handlingprocessen geldt dit zelfs voor elk vijfde bedrijf. Deze situatie in bedrijven suggereert een achterstand bij de vraag naar de juiste apparatuur. Als deze terughoudendheid om te investeren niet wordt doorbroken, krijgen deze bedrijven waarschijnlijk te maken met concurrentienadelen op het gebied van productiviteit.

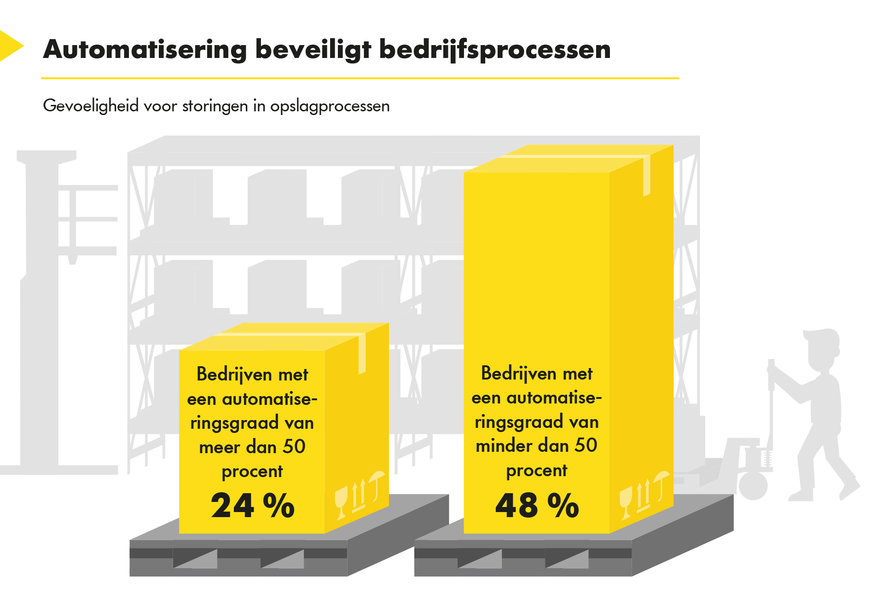

Interessant is dat in het onderzoek deze situatie ook terugkomt in de gevoeligheid van magazijnprocessen voor storingen, zoals gerapporteerd door de respondenten. Zo verdubbelt het aantal bedrijven met een automatiseringsgraad van minder dan 50 procent naar 48 procent, vergeleken met 24 procent van de bedrijven met een hogere automatiseringsgraad. Maar zelfs bedrijven die automatiseren zijn uiteraard niet helemaal veilig voor storingen. Hier zijn softwarestoringen (40 procent) en de incorrecte werking van complexe systemen (32 procent) de meest voorkomende oorzaken van storingen.

Eenvoud en robuustheid zijn bijzonder belangrijk voor gebruikers

Overigens speelt eenvoudige bediening van de transportbandmodules eveneens een belangrijke rol voor de deelnemers aan de enquête over pallethandling. Eenenzestig procent van de productieplanners beschouwt dit zelfs als de belangrijkste factor voor deze processen. Bij alle ondervraagden gelden duurzaamheid en robuustheid van de palletconveyortechniek (58 procent) als doorslaggevende factor bij een oplossing. En wie denkt dat de verantwoordelijken in middelgrote bedrijven niet openstaan voor toekomstige trends, vergist zich: 67 procent beschouwt predictief onderhoud en professionele service als het belangrijkste criterium voor soepel verlopende productieprocessen, zelfs belangrijker dan toepassingen met een lange levensduur (53 procent) en gemodulariseerde producten (50 procent).

In het onderzoek dat in opdracht van Interroll door het bureau Faktenkontor (Hamburg) is uitgevoerd, werden in 2019 in totaal 200 productiebedrijven in Duitsland telefonisch ondervraagd. De focus lag op bedrijven met 50 tot 500 medewerkers en een omzet tot 500 miljoen euro. De bedrijven kwamen uit uiteenlopend sectoren, waaronder de machinebouw en de food- en consumptiegoederenindustrie. Met name technische beslissers, zoals technische managers, productiemanagers en productieplanners werden ondervraagd.

Met de resultaten van dit onderzoek in gedachten werkt Interroll nu actief aan een nieuwe oplossing - de Smart Pallet Mover, of SPM- om de ‘last mile’ in de productieomgeving beter te organiseren en te automatiseren. Deze nieuwe interface zal de verbinding tussen de verschillende fasen van de materiaalstroom verbeteren, i.c. de bewegingen, de organisatie, de invoer en de output van pallets. De SPM kan niet alleen worden ingezet in de nabijheid van productiemachines, maar ook tussen verschillende productiecellen binnen hetzelfde productieproces.

Voor meer informatie:

https://www.interroll.co.uk/products/spm/

Afbeeldingen

[Grafiek 1]

Automatisering kan nog steeds duidelijk verder worden geüpgraded

Gemiddelde automatiseringsgraad in interne logistieke processen

Handling processen: 50 procent

Materiaaltransportprocessen: 53 procent

Opslagprocessen: 62 procent

[Grafiek 2]

Focus op kwaliteit en gebruiksvriendelijkheid

De drie belangrijkste eisen voor de pallettransporttechniek

High-tech ontwerp: 35 procent

Eenvoudige bediening: 53 procent

Robuustheid: 58 procent

[Grafiek 3]

Automatisering beveiligt bedrijfsprocessen

Gevoeligheid voor storingen in opslagprocessen

Bedrijven met een automatiseringsgraad van meer dan 50 procent: 24 procent.

Bedrijven met een automatiseringsgraad van minder dan 50 procent : 48 procent.