www.technologieenindustrie.com

03

'18

Written on Modified on

Globale gereedschapsverslechteringsanalyse kijkt verder dan de bewerking

Snijgereedschappen zijn fundamentele elementen van het verspaningsproces. Afhankelijk van hoe de gereedschappen worden gekozen en toegepast, bieden deze de mogelijkheid om de bewerkingsproductiviteit te maximaliseren of zorgen ze juist voor knelpunten in de productie. Veel hangt af van hoe het gereedschapsgebruik wordt beheerd in verhouding tot het totale productieproces.

Afbeelding 1

Snijgereedschappen zijn van nature verbruiksgoederen; ze verslijten totdat ze niet meer effectief zijn. Een traditionele benadering van gereedschapsbeheer voor verspanen maakt alleen gebruik van alleen slijtageanalyse, gericht op het manipuleren van gereedschapsmaterialen, geometrie en toepassingsparameters om de productie van onderdelen en standtijd te verbeteren in een geselecteerde bewerking. Het maximaliseren van het rendement van het gehele productieproces van een site vereist echter dat er een uitgebreide reeks factoren in overweging wordt genomen, buiten alleen gereedschapsslijtage. Het is noodzakelijk slijtage van het snijgereedschap of, meer in het algemeen, gereedschapsverslechtering, te onderzoeken in het licht van het algehele of "globale" productieproces.

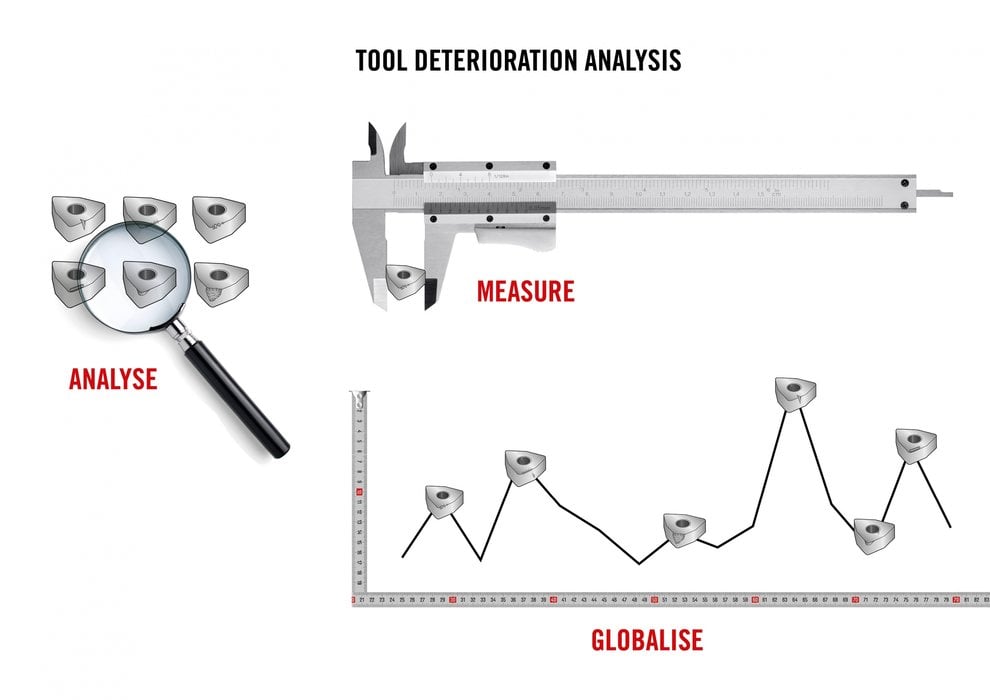

Globale gereedschapsverslechteringsanalyse (GTDA - Global Tool Deterioration Analysis) overstijgt basismeting van gereedschapsslijtage door aan gereedschap gerelateerde overwegingen te maken zoals de tijd die wordt besteed aan gereedschapsmanipulatie, andere problemen dan slijtage, productiekosten, organisatie van de werkplaats, houding en aannames van personeel, waardestroombeheer en totale fabricagekosten. GTDA is gebaseerd op een regelmatige evaluatie van een groot aantal gebruikte snijgereedschappen in een werkplaats, die willekeurig zijn geselecteerd om een uitgebreid beeld te schetsen van hun bijdragen aan de algehele fabricage op de site.

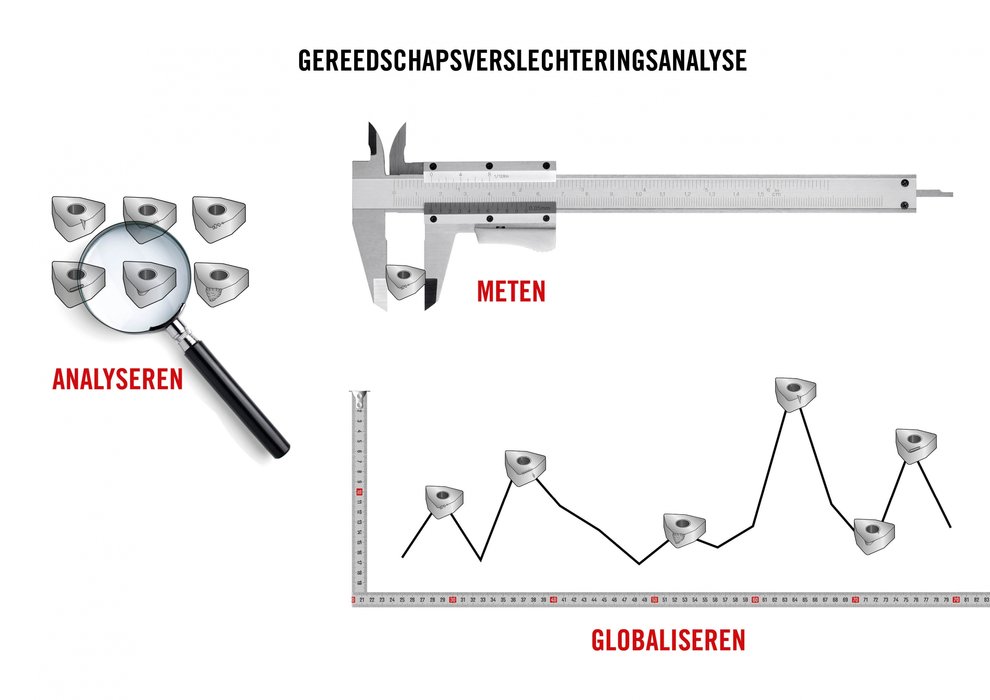

Het globale productieproces

De studie van gereedschapsslijtage is meestal beperkt tot een enkel gereedschap dat wordt gebruikt in een specifieke bewerking. Voor maximaal voordeel is het echter noodzakelijk om gereedschapsslijtage of verslechtering te onderzoeken ten opzichte van al het gereedschap in de productieprocessen van een site. Het productieproces (afbeelding 2) begint met aankoop van grondstoffen en planning waarbij gebruik wordt gemaakt van menselijk intellect, technologische middelen en kapitaalinvesteringen. Het proces gaat verder met waardetoevoegende en waarde-mogelijk-makende activiteiten maar kan hierbij worden beperkt door verspillingsgebeurtenissen die leiden tot het verlies van geld, tijd en intellectuele hulpbronnen en derhalve de kwaliteit van onderdelen en opbrengst verlagen. Productie wordt gemeten in termen van kwaliteit van onderdelen, de gewenste hoeveelheid en de gewenste productietijd en -kosten.

HQ_ILL_Global_Manufacturing_Process.jpg

Afbeelding 2

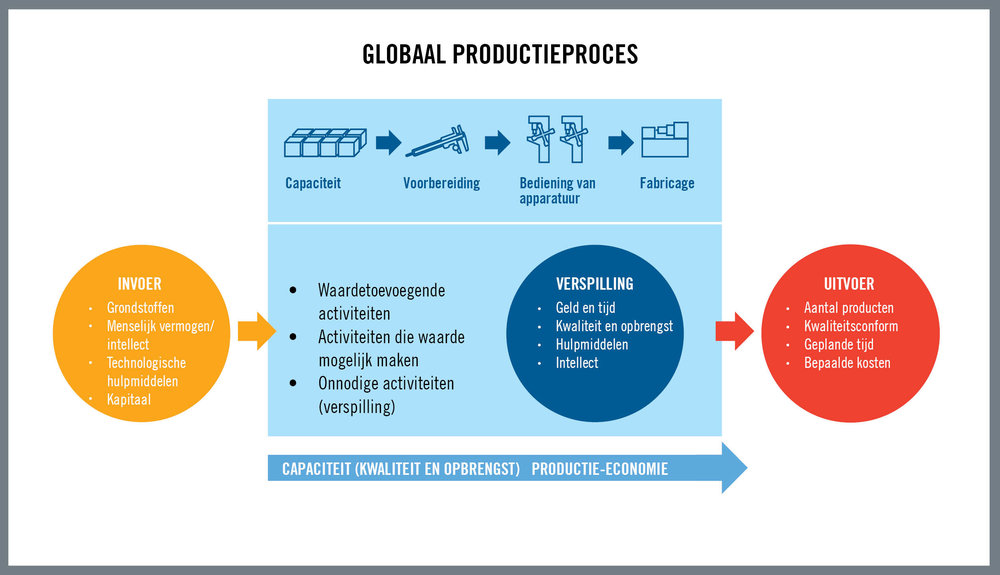

Evolutie van het productieproces

De gebruikte methoden voor het analyseren en voorspellen van standtijd hangen af van de wijze waarop het gereedschap wordt toegepast. In de loop der eeuwen zijn fabricageprocessen geëvolueerd van productie van afzonderlijke items op vakmanschapsniveau tot massaproductie van gestandaardiseerde onderdelen. Een verbetering van productiemethoden veroorzaakte vervolgens een tweede generatie van massaproductie die in staat was steeds grotere volumes van soortgelijke onderdelen te produceren - een scenario met een hoog volume, lage productmix (HVLM). Recentelijk is digitale technologie, zoals toegepast in programmering, gereedschapsbeheer via machines en verwerkingssystemen voor werkstukken, verantwoordelijk voor een derde generatie van massaproductie waarmee een kostenefficiënte HMLV-productie (hoge mix, laag volume) mogelijk is.

HQ_ILL_Manufacturing_Process_Evolution.jpg

Afbeelding 3

Hoewel de belangrijkste prestatieproblemen hetzelfde blijven, namelijk het behalen van rendement op het gebied van kosten en tijd, een bepaalde minimumkwaliteit en een zekere mate van opbrengst, vereisen massaproductietechnieken van de tweede en derde generatie verschillende benaderingen van standtijdanalyse. In een HVLM-scenario van de tweede generatie worden identieke onderdelen vervaardigd uit hetzelfde werkstukmateriaal in oplagen die dagen, maanden of jaren kunnen duren, met dezelfde apparatuur en hetzelfde soort snijgereedschap. In die situatie is standtijdbeheer betrekkelijk eenvoudig. Werkplaatspersoneel gebruikt prototyping en tests bij het bepalen van de beste gemiddelde standtijd, en deelt de gewenste hoeveelheid onderdelen vervolgens door de verwachte levensduur van de afzonderlijke gereedschappen.

Met consistente levensverwachtingsgegevens voor gereedschap kan een werkplaats gereedschapswissels plannen die gereedschapsgebruik maximaliseren en continue productie ondersteunen. HVLM-productiemethoden worden echter steeds minder gebruikt. Om een evenwicht te bereiken tussen onderdelenvoorraad en vraag en tegemoet te komen aan voortdurende constructiewijzigingen, bewerken fabrikanten steeds minder onderdelen in lange, onveranderlijke productiegangen.

Tegelijkertijd worden de HMLV-massaproductiestrategieën van de derde generatie steeds meer toegepast. Snel aanpasbare HMLV-processen komen goed overeen met hedendaagse voorraad- en engineeringdoelen, maar het planningsproces is veel complexer. Een productiegang van tien stuks kan worden gevolgd door partijen van twee, vijf of zelfs een enkel onderdeel. Werkstukmaterialen kunnen wisselen van staal naar aluminium naar titanium en geometrieën van onderdelen van eenvoudig naar complex. Er is niet genoeg tijd beschikbaar om standtijd te bepalen door middel van tests.

In dergelijke gevallen maakt een werkplaats gewoonlijk een conservatieve schatting over de verwachte levensduur van een gereedschap en om op zeker te spelen, wordt er een nieuw gereedschap gebruikt voor elke productiegang. Dit wordt vervolgens weggegooid, lang voordat het gereedschap de eigenlijke productieve levensduur bereikt. Een meer algemene benadering van de gereedschapsslijtageanalyse en voorspellingen kunnen bijdragen aan het terugdringen van verspilling van snijgereedschap.

Binaire opbrengstmogelijkheden

Snel veranderende HMLV-fabricagemethoden vergroten de moeilijkheid om hoge opbrengsten voor machinale bewerkingen te behalen. In het geval van langetermijn-HVLM-productie, kunnen tests en aanpassingen opbrengstpercentages van meer dan 90% bereiken. Aan de andere kant kan de HMLV-situatie wellicht binair zijn. Een succesvolle enkele productreeks betekent 100 procent rendement, maar als het onderdeel onaanvaardbaar is of een werkstuk defect is, is de opbrengst nul.

Eisen aan kwaliteit, kosten en tijdsrendement blijven hetzelfde, maar de directe opbrengst wordt een dwingende eis. In dat geval is het vermijden van gereedschapsbreuk wellicht de belangrijkste overweging. Eén voordeel is dat gereedschapsslijtage een minimale zorg is in kortstondige situaties en een werkplaats kan, binnen de grenzen van redelijkheid, agressievere en productievere snijparameters toepassen.

Vakmanschap en de menselijke bijdrage

Langdurige en onveranderlijke HVLM-productiegangen neigen ernaar het belang van de menselijke bijdrage aan het productieproces te minimaliseren. Nadat een lange productiegang wordt geïnitieerd, kunnen werkzaamheden grotendeels worden geautomatiseerd. Zelfs in gevallen waarin een operator deelheeft aan elke overgang tussen onderdelen, minimaliseert de herhalende aard van deze situaties de invloed van operators en programmeurs. Flexibiliteit is niet nodig, en wordt misschien zelfs ontmoedigd.

Snel veranderende HMLV-scenario's daarentegen benadrukken de rol van de mens in het proces, tot het punt dat de werkzaamheden een vorm van traditioneel vakmanschap vereisen, waarbij creativiteit en flexibiliteit vereist zijn om de werkzaamheden efficiënt aan te passen aan de voortdurend veranderende onderdelen en snijomstandigheden die kenmerkend zijn voor HMLV-bewerking.

Focus op processen voor resultaten

Vele pogingen tot analyse van het productieproces worden toegespitst op de herziening van eindresultaten in verhouding tot standtijd en onderdelenproductie, zonder grondig onderzoek naar het proces zelf. Problemen met betrekking tot snijgereedschappen, maar niet rechtstreeks tot standtijd kunnen onopgemerkt blijven en knelpunten in de productie veroorzaken. Bramen zijn bijvoorbeeld doorgaans niet gerelateerd aan standtijd, maar deze onderbreken het productieproces omdat een andere bewerking moet worden ontwikkeld en geïmplementeerd om de bramen te verwijderen.

Braamvorming is echter gerelateerd aan gereedschapsgeometrie en toepassingsparameters en moet derhalve in overweging worden genomen in de gereedschapsverslechteringsanalyse. Gereedschapsbreuk, een ander probleem dat meestal niet is gerelateerd aan gereedschapsslijtage, gaat gepaard met gereedschapsmateriaal, geometrie, toepassingsparameters evenals andere factoren voor bewerkingsgereedschap.

Elementen van operationele uitmuntendheid

De basiscomponenten van productierendement zijn eliminatie van verspilling, rigiditeit en variabiliteit. Een uitgebreide gereedschapsverslechteringsanalyse houdt rekening met vijf elementen van operationele uitmuntendheid.

Allereerst is het noodzakelijk om volledig inzicht te krijgen in het totale bewerkingsproces en de relatie van de bewerking tot het werkstukmateriaal. Ten tweede moet er aandacht worden besteed aan de vermindering van de verspilling door 'lean' productiestrategieën en andere initiatieven. Ten derde moeten de concepten van de productie-economie worden ingezet om te zorgen voor winstgevendheid. Ten vierde moeten doelstellingen voor rendementspercentages worden gezien in het licht van de productieomvang en verscheidenheid van onderdelen; het maximaliseren van flexibiliteit moet worden beschouwd als een manier om knelpunten te minimaliseren, maar variabiliteit dient onder controle te worden gehouden om te zorgen voor consequente onderdeeltoleranties. Tenslotte moet het belang van productiepersoneel worden onderstreept om maximaal voordeel te kunnen halen uit de unieke en onvervangbare bron die deze factor vertegenwoordigt.

Overwegingen anders dan gereedschapsslijtage

Globale gereedschapsanalyse vormt een aanvulling op initiële meting van snijplaatslijtage met analyses van de rol van het gereedschap in de totale kostprijs van verkochte goederen (kostprijs), één minuut uitwisseling van stans-analyse (SMED - Single-Minute Exchange of Die), waardestroombeheer (VSM - Value Stream Management) en de percentages voor algemeen machinerendement (OEE - Overall Equipment Effectiveness).

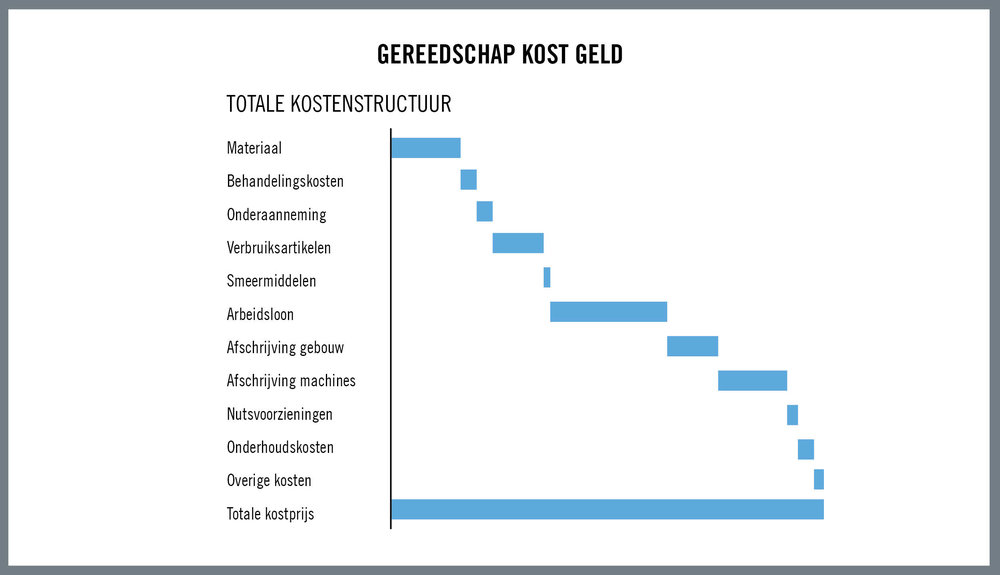

De meest elementaire aan gereedschap gerelateerde economische overweging is duidelijk: gereedschap kost geld. In afbeelding 4 worden de kosten getoond van de verschillende elementen van het bewerkingsproces en worden de totale kosten weergegeven. Met deze gegevens kan een werkplaats de verschillende elementen van de productiekosten vergelijken en contrasteren, met het oog op het vinden van kandidaten voor kostenreducties die meer operationele winstgevendheid tot resultaat hebben.

HQ_ILL_Tools_Cost_Money.jpg

Afbeelding 4

Een ander aan gereedschap gerelateerde economische factor is dat gereedschap tijd kost - de tijd die gemoeid is met het manipuleren van gereedschap buiten de werkelijke machinale bewerkingen. Tijd die wordt besteed aan gereedschapwisseling en -instellingen wordt geanalyseerd via SMED-analysetechnieken die ook een beeld schetsen van de kosten anders dan die gegenereerd door gereedschapsslijtage en -vervanging. Een deel van die kosten is terug te leiden op de aankoop en organisatie van gereedschap en de montage en het laden van programma's in het machinegereedschap.

OEE bepaalt hoeveel van de beschikbare productietijd efficiënt wordt gebruikt. Een OEE-analyse duidt verliezen en voortgang van benchmarks aan en verbetert de productiviteit door het elimineren van verspilling. De totale tijd die beschikbaar is voor productie wordt geïdentificeerd, en vervolgens trekt de analyse de geplande uitvaltijd, ongeplande uitval, omschakelingen, kleine stops, verloren snelheid en herbewerking en afgekeurde stukken hiervan af om te komen tot de effectieve bewerkingstijd, uitgedrukt als een percentage van de totale beschikbare tijd. Een OEE van 100% - een nobel maar vrijwel onbereikbaar streven - betekent dat een onderdeel wordt geproduceerd met de voorgeschreven kwaliteit, zo snel als mogelijk, zonder verspilde tijd.

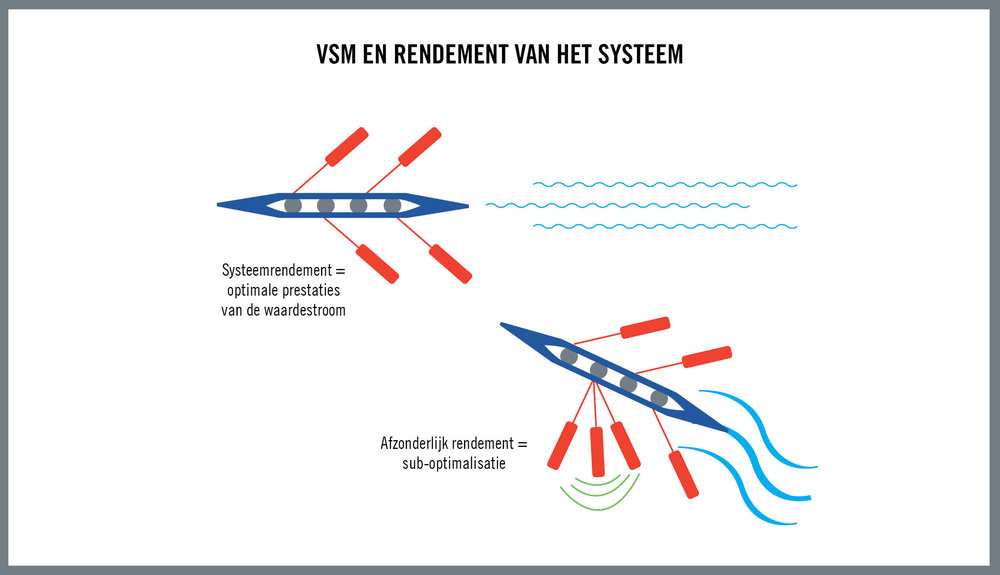

De VSM-analyse illustreert de noodzaak om prestatieverbeteringen van alle elementen van het productieproces in evenwicht te brengen. Afbeelding 5 is een grafische weergave van de effecten van de verbetering van de prestaties van één onderdeel van een systeem zonder verbetering van andere elementen. Denk aan afzonderlijke personen in een roeiboot. Betere prestaties door één roeier zouden de algehele prestaties van de boot zelfs kunnen verslechteren.

Verbeteringen in delen van het proces moeten worden gemaakt op grond van hun verhouding tot de omvang en verscheidenheid van de productie, werkstukmateriaaleigenschappen, geometrieën, vereisten voor machines en bevestigingen en overige aandachtspunten voor het bereiken en handhaven van een productieproces dat over het algemeen in balans is.

HQ_ILL_VSM_And_System_Efficiency.jpg

Afbeelding 5

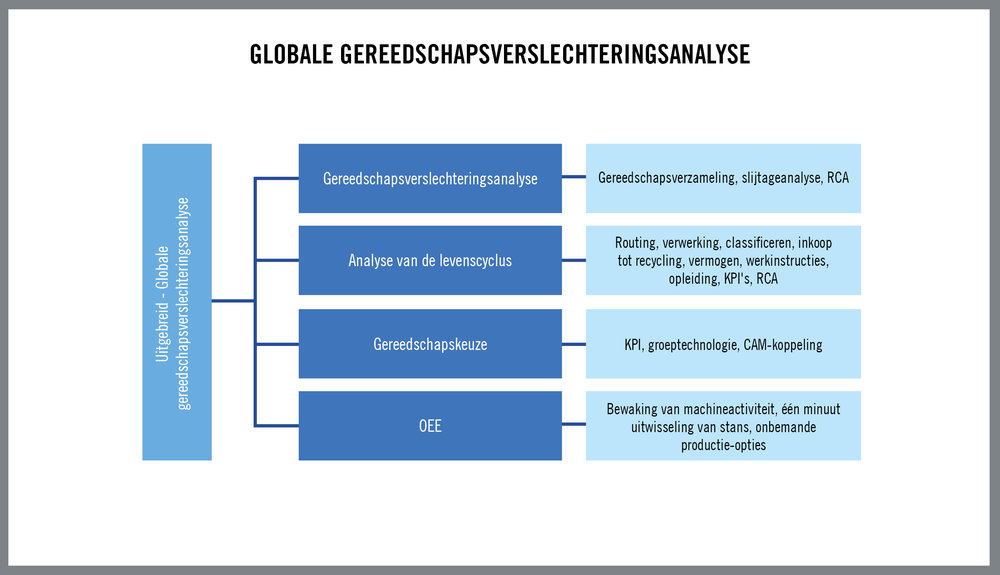

Globale gereedschapsverslechteringsanalyse

GTDA is eigenlijk een eenvoudig proces. De snijkanten van een groot aantal willekeurig gekozen gereedschappen vanuit de hele werkplaats worden rand voor rand onderzocht om te bepalen welke randen versleten zijn. De slijtage wordt gerangschikt volgens het type en de hoeveelheid. Traditionele gereedschapsslijtageanalyse concentreert zich op een gereedschap in één bewerking; GTDA verzamelt informatie over gereedschapsslijtage en andere aan gereedschap gerelateerde problemen in de hele werkplaats, en past vervolgens COGS, SMED, VSM, OEE en andere analytische hulpmiddelen toe om aanvullende gegevens te verzamelen voor de planning en uitvoering van de verbeteringsprogramma's.

Om succesvol te zijn moet een werkplaats de discipline hebben om een GTDA-programma te starten en, even belangrijk, gereedschapsonderzoek en analyse van de gegevens op een regelmatige basis voort te zetten. Een andere vorm van discipline - eerlijkheid - is ook vereist. Een werkplaats moet de resultaten van de analyse eerlijk en objectief aanvaarden en bereid zijn om te handelen naar aanleiding van de bevindingen, ongeacht de tradities en het beleid van de werkplaats of niet-ondersteunde opinies over toepassingsparameters van het gereedschap.

Conclusie

Gereedschapsslijtage is onvermijdelijk en het beheer ervan is essentieel voor succesvolle machinale bewerkingen. Maar gereedschapsslijtage is slechts één voorbeeld van de vele invloeden van snijgereedschap op het rendement van het algehele productieproces van een site. GTDA kijkt verder dan de slijtageanalyse van één soort gereedschap en omvat alle gereedschappen in de werkplaats evenals een breed scala van belangrijke aan gereedschap gerelateerde invloeden buiten het snijproces.

Kolom zijkant:

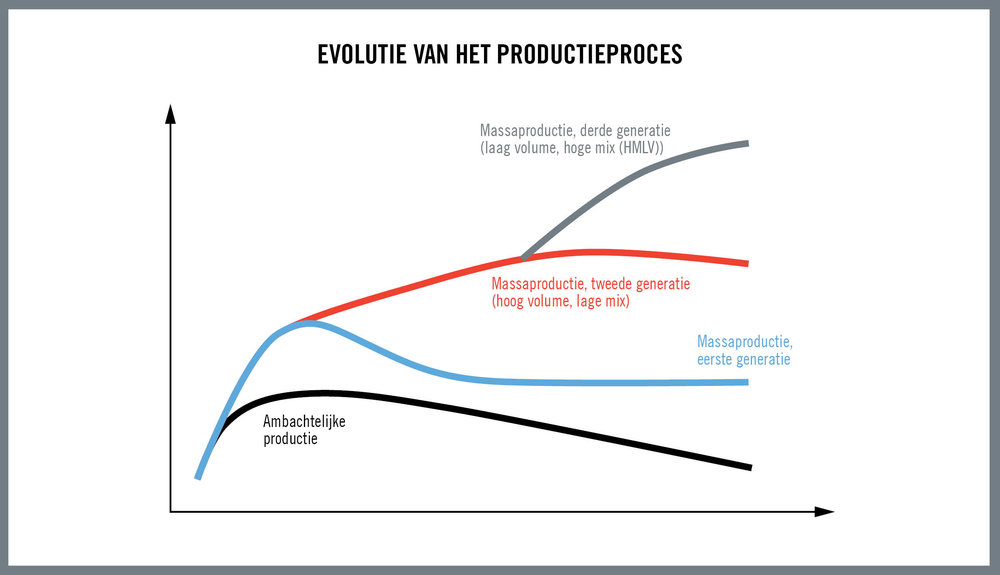

GTDA: Waarom en hoe

Op het hoogtepunt van het tijdperk van massaproductie met een hoog volume van afzonderlijke onderdelen werd gereedschapsslijtage gewoon gemeten, gemanipuleerd en in evenwicht gebracht om standtijd en onderdelenproductie te maximaliseren. Naarmate productiestrategieën zijn geëvolueerd naar een meer just-in-time-productie van aangepaste componenten, is gereedschapsslijtage op zichzelf een minder centraal onderdeel van het productieproces geworden.

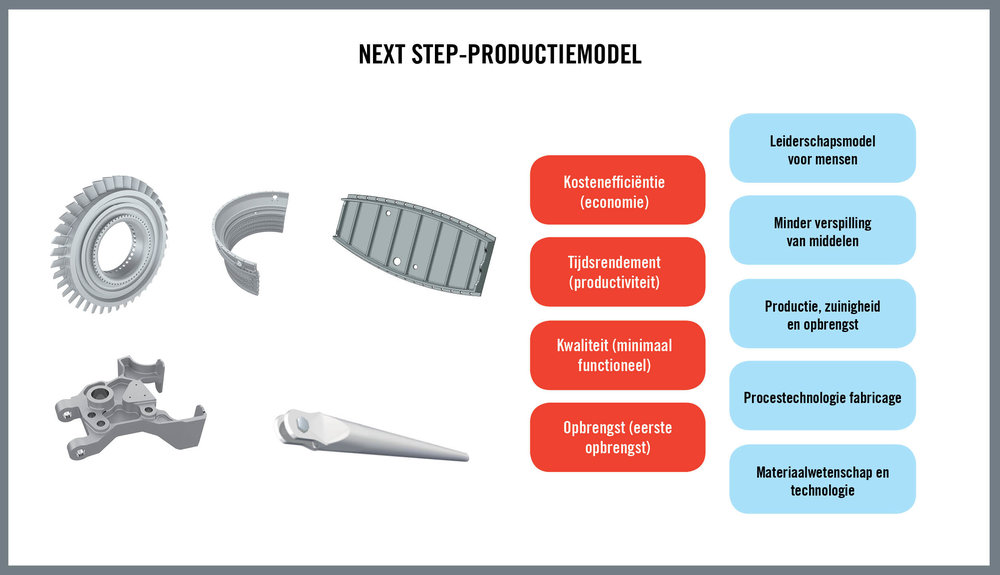

Seco Consulting Services analyseert continu de lopende productie-evolutie en heeft zijn "NEXT STEP"-productiemodel ontwikkeld om om te gaan met de voortdurende veranderingen in de productie-industrie (afbeelding 6). Het NEXT STEP-model is gebaseerd op de vier belangrijkste normen van de bewerking, namelijk rendabiliteit, tijdsrendement, kwaliteit en opbrengst. Met NEXT STEP kunnen fabrikanten bewerkingsnormen voor zichzelf instellen en hieraan voldoen via analyse van de verspilling, bewerkingsprocestechnologie, gereedschap en werkstukmateriaalkunde, productie-economie en opbrengst, en de kritieke rol van mensen en leiderschap in hun bedrijfsvoering.

HQ_ILL_Next_Step_Production_Model.jpg

Afbeelding 6

Globale gereedschapsverslechteringsanalyse (afbeelding 7) is een belangrijk onderdeel om het algehele productieproces te kunnen evalueren en verbeteren. Door het bestuderen van een willekeurige selectie van gereedschappen die alle bewerkingsgebieden van een faciliteit dekken, en vervolgens een verscheidenheid aan metingen toe te passen, kan een fabrikant een breed inzicht verkrijgen en de rol begrijpen die gereedschap speelt in het gehele bewerkingsproces. GTDA helpt werkplaatsen te ontdekken waar gereedschapsprestaties kunnen worden verbeterd om de productiviteit te verhogen en waar aan gereedschap gerelateerde problemen tijd- en geldverslindende knelpunten in het productieproces zouden kunnen creëren.

HQ_ILL_Global_Tool_Deterioration_Analysis.jpg

Afbeelding 7

Seco Consulting Services heeft specifiek over het onderwerp GTDA een lesboek geschreven met de titel: Tool Deterioration Best Practices, "Gereedschapsverslechtering", (afbeelding 8). Het boek presenteert gereedschapsverslechtering als een evenwichtspunt voor de verspaanbaarheidsmodellen, waarbij moet worden opgemerkt dat de meeste problemen in bewerkingen kunnen worden geclassificeerd als aan gereedschapsverslechtering gerelateerde gebeurtenissen. De gids bespreekt verschillende toepassingen in verspaning en is bedoeld een om inzicht te bieden in de verschijnselen die gereedschapsverslechtering veroorzaken, terwijl er ook een "best practices"-overzicht wordt geboden om gereedschapsverslechteringsprocessen te identificeren, ermee om te gaan en te beheren.

HQ_IMG_Tool_Deterioration_Best_Practices_2014.jpg

Afbeelding 8

Door:

Patrick de Vos, Corporate Technical Education Manager, Seco Tools