www.technologieenindustrie.com

03

'13

Written on Modified on

NORD DRIVESYSTEMS levert krachtige aandrijvingen voor Europa’s modernste brouwerij

Met 40 jaar lang onafgebroken dag en nacht brouwen, produceerden de tanks en vaten in de oude brouwzaal van de Forst speciaalbierbrouwerij (Italië) 25 miljoen hectoliter bier. Nu, met de hedendaagse geavanceerde brouwtechnologie, met name wat betreft de energieaspecten, besloot het management tot de bouw van een volledig nieuwe, zeer efficiënte brouwzaal, die moest voldoen aan de laatste veiligheidsvoorschriften, en die de laagst mogelijke emissies moest produceren. In de eerste week na het opstarten, was het primaire energieverbruik van de brouwerij met 30 procent teruggebracht.

Elke aandrijfunit toegesneden op zijn taak

NORD DRIVESYSTEMS installeerde voor alle vaten de motorreductoren volgens de specifieke eisen van de verschillende toepassingen, van de maalmolen, die voorzichtig de mout maalt aan het begin van het brouwproces, tot de schroeftransporteur die de draf afvoert. In de eerste fase van het proces wordt de mout in de brouwketels gemengd met bronwater uit de nabijgelegen bergen. Het mengsel wordt vervolgens verhit tot verschillende temperaturen met behulp van thermisch geoptimaliseerde geleidende oppervlakken aan de onderzijde en de frames van de beslagkuip. Een frequentiegeregelde NORD kegelwielreductor, uitgerust met een temperatuursensor, drijft de roerder in het vat aan. Vervolgens wordt de vloeistof in de maisch pan gepompt.

Soepele snelheidsregeling mout

Met een diameter van 8.6 m en een gewicht van bijna 21.5 ton, vormt de mout pan het hart van de brouwzaal. De vloeibare en vaste delen van het beslag worden in een volledig geautomatiseerd proces gescheiden. Als de draf op de vloer van de bak neerslaat, vormt het een natuurlijke filterlaag. Een speciale harkmachine maakt deze laag losser en zorgt zo voor een optimale doorstroming van het wort. Dit verhoogt de kwaliteit van het wort en zorgt voor efficiënt gebruik van de grondstoffen. Druksensoren op de bodem van het vat detecteren de consistentie van de draf en de aandrijving past de machinesnelheid daarop aan. Dit intelligente besturingssysteem maakt stroomsnelheden mogelijk tussen de 9 en 14 liter per minuut en vierkante meter. Vervolgens wordt de draf verwijderd: de machine zakt geleidelijk naar beneden en de platte, op de zes armen gemonteerde, balken duwen de draf uit de pan door een luik. Dit is ook een volledig automatische stap. Als er zich te veel massa ophoopt, stopt het proces, en wordt de snelheid aangepast. Op deze manier kan de pan in slechts zes minuten worden geleegd. Teneinde het materiaal zo voorzichtig mogelijk te verwerken, wordt de draf bij lage snelheid losser gemaakt. Maar als de draf wordt verwijderd zijn hoge snelheden nodig, zodat het vat zo snel mogelijk kan worden geleegd. Op deze wijze is de vertroebeling van de draf minimaal en de doorstroming zeer efficiënt. Om te controleren of het systeem soepel draait, worden snelheden, stroomverbruik en motortemperatuur continu centraal bewaakt. Beide taken worden uitgevoerd door een klantspecifieke NORD aandrijving met spline as. De aandrijving is een combinatie van een motor, een industriële tandwielkast en een kegelwielreductor. Deze heeft een maximum koppel van 96.000 Nm en kan de omtreksnelheid continu regelen van één tot honderd meter per minuut – en dat met een constant koppel.

Nauwkeurig tot op de millimeter

In de maisch pan wordt de harkmachine opgetild en neergelaten tot circa 500 mm. De hefinrichting werkt tot op de millimeter nauwkeurig, zelfs onder volledige belasting. Voor nauwkeurige positionering zijn een eindschakelaar en een optische sensor geïnstalleerd. De hoogte kan worden aangepast tijdens stilstand, vrijloop en in bedrijf. Daartoe zijn zowel de kegelwielreductor als de hydraulische hefinrichting speciaal ontworpen om de tijdens het proces optredende axiale en radiale belastingen te kunnen weerstaan. De aandrijfmotor heeft een vermogen van 18,5 kW en levert uitgaande snelheden van 0,04 tot 4 toeren per minuut. Om te garanderen dat de gewenste snelheid wordt gehandhaafd, is de motor uitgerust met een encoder. Een externe ventilator koelt de motor bij lage toerentallen. Beide reductoren zijn voorzien van een olie-expansievat om te voorkomen dat bij hoge temperaturen olie uit de ontluchtingskleppen lekt. Een speciale afdichtsysteem op de industriële tandwielkast zorgt continu voor voldoende oliefilm op de as. Door het ontwerp zijn er geen extra oliereservoirs nodig op de liftkooi, waardoor afdichtingprobleem worden geëlimineerd. Uitgaande van het door NORD ontwikkelde UNICASE principe, zijn alle lagers geïntegreerd in één bouwblok dat uitstekende sterkte en stijfheid biedt. UNICASE behuizingen hebben geen op draaimoment belaste deksels waardoor de radiale- en axiale belasting zeer hoog is. De compacte en lichte reductoren lopen zeer soepel en hebben een langere levensduur en een lager energieverbruik dan reductoren die uit meerdere delen bestaan.

Moderne technologie vermindert stoomverbruik met 47 procent

Dr. Walther Unterthurner, technisch directeur bij de Forst brouwerij, benadrukt, “Bij de bouw van de nieuwe brouwzaal wilden we er verzekerd van zijn dat van de hulpbronnen zo voorzichtig mogelijk gebruik wordt gemaakt. Bovendien wilden we deze moderne technologieën gebruiken om het energieverbruik en de emissies fors terug te dringen. “Daarom werd, als aanvulling op de energie-efficiënte installaties in de brouwzaal, een nieuw warmteterugwinningsysteem in de dampcondensor geïntegreerd. De vereiste warmte voor de productie van wort wordt opgeslagen in een groot energiereservoir in de vorm van warmwatertanks aan de achterzijde van het gebouw, en hergebruikt voor volgende brouwprocessen.” Volgens Unterthurner hebben deze verschillende maatregelen het verbruik van primaire energie al met 30 procent verminderd. “Ons doel is om het stoomverbruik met ten minste 47 procent terug te dringen", voegt hij eraan toe.

Afbeelding 1: De nieuwe brouwzaal heeft een capaciteit van 900.000 hectoliter bier per jaar. Tot 12 brouwsels per dag kunnen worden geproduceerd, elk met een inhoud van 630 hl.

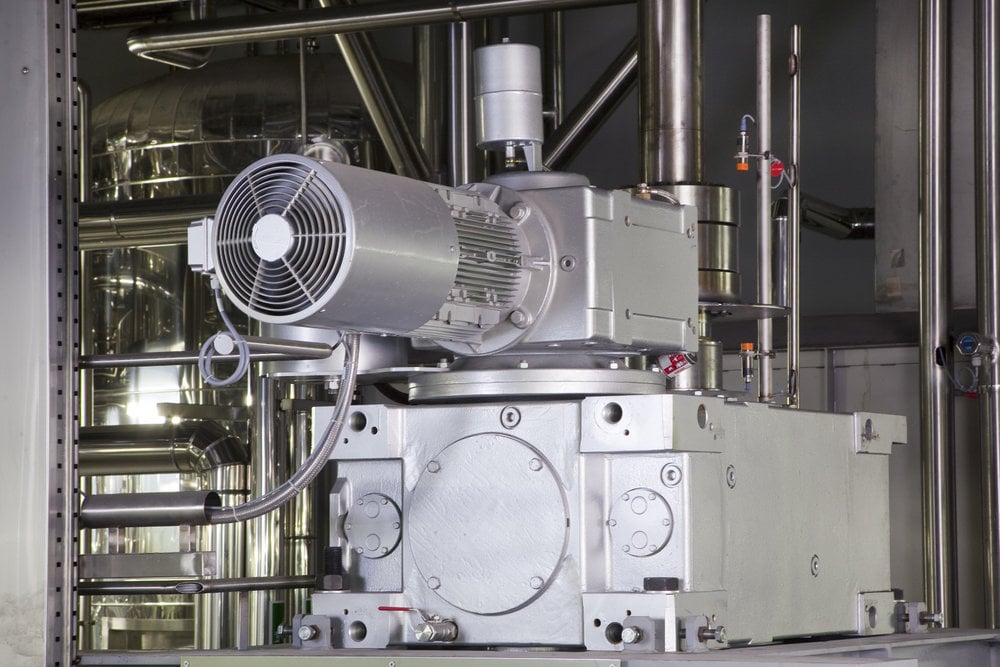

Afbeeldingen 2, 3: Elke aandrijving is toegesneden op de individuele eisen van de applicatie; afgebeeld is een kegelwielreductor die de brouwketel aandrijft.

Afbeelding 4: Een parallelle reductor drijft de schroeftransporteur aan.

Afbeelding 5: Met een diameter van 8,6 meter vormt de mout pan het hart van de brouwzaal. Hier wordt de mout automatisch gescheiden van de draf.

Afbeelding 6: Eén enkele aandrijving bedient zowel het moutproces, het losmaken van de draf, als het legen van het vat. De combinatie van motorreductor en industriële tandwielkast realiseert koppels tot 96.000 Nm.

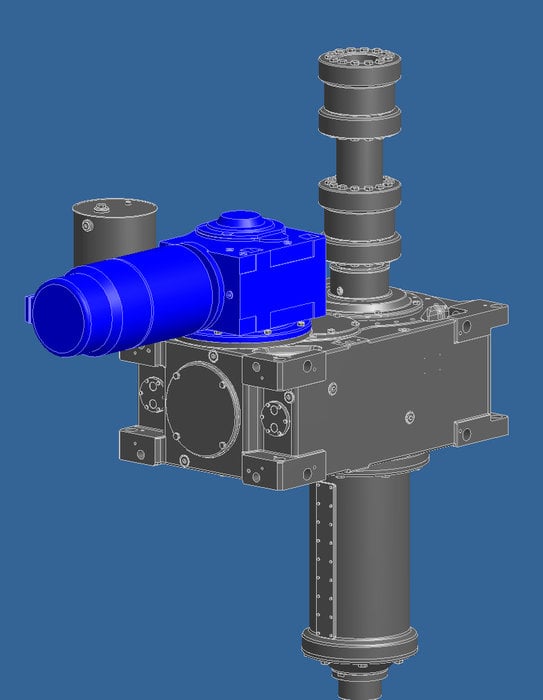

Afbeelding 7: De kegelwielreductor wordt gecombineerd met een industriële tandwielkast met spline as.

Afbeelding 8: “De nieuwe brouwzaal is een voorbeeldproject dat is opgezet om ten minste 40 jaar lang betrouwbaar te werken, zegt dr. Walter Unterthurner, technisch directeur bij de Forst brouwerij (links; met meesterbrouwer Manfred Biechl).