www.technologieenindustrie.com

18

'11

Written on Modified on

Productie van glazen verpakkingen voor farmaceutisch gebruik

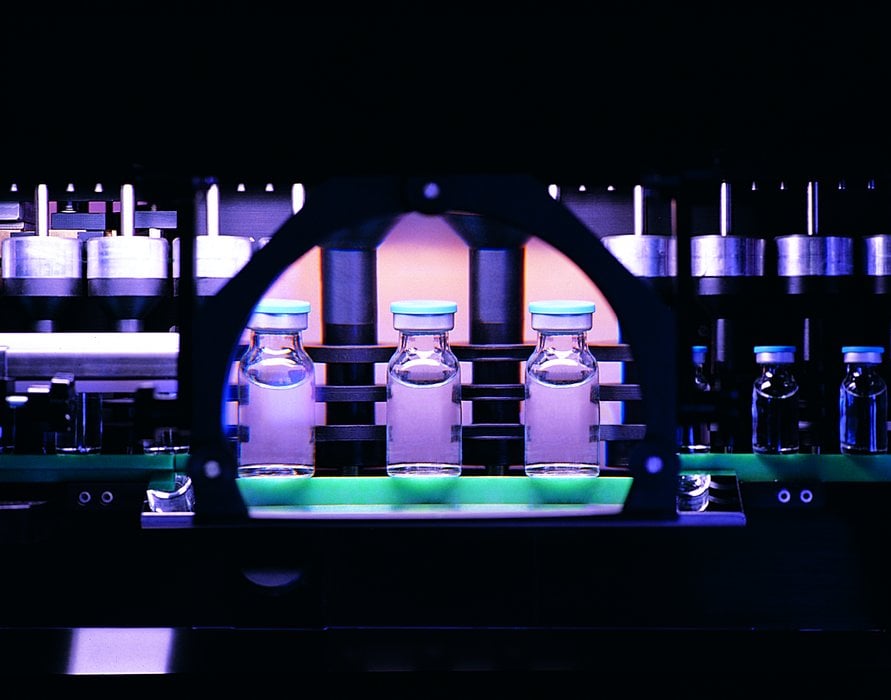

SPAMI, een bedrijf dat deel uitmaakt van de Stevanato Group, ontwikkelde een inspectiesysteem om de kwaliteit van glaswerk te verbeteren. Het maakt gebruik van speciale kwaliteitscontroletechnieken voor de inspectie van de glazen buis bij aankomst in de fabriek, alsmede voor de inspectie van het eindproduct. Het systeem omvat een visueel inspectiesysteem (Novis), een systeem voor het continu meten van de temperatuur, alsmede een digitaal beeldverwerkingsysteem, genaamd CLEANER, dat in staat is defecten van enkele microns in het glas van het eindproduct te detecteren en te verwijderen. De volledig in het proces geïntegreerde machines voorzien in de meting van de glazen buisdiameter, alsmede de wanddikte en de temperatuur met behulp van infrarood pyrometers (Pyrometer Annealing controle) voor totale kwaliteitszorg, terwijl gemotoriseerde branders zorgen voor een nauwgezette controle van hun positionering. Het gebruik van dit systeem biedt Stevanato een kwaliteitsvoordeel ten opzichte van andere flaconfabrikanten. Voor dit geavanceerde systeem maakt SPAMI gebruik van HMS Anybus omvormers voor de koppeling tussen externe visuele inspectiecamera's en de PLC's die de productielijnen besturen.

Opgericht in 1949 als ambachtelijke werkplaats in een gebied met een sterke traditie in het maken van glaskunst, is de Stevanato Group nu een gevestigde industriële onderneming voor de productie van high-tech systemen. De groep bestaat uit twee divisies. De Glas Divisie is met name gespecialiseerd in de productie van primaire verpakkingen voor glazen buizen voor farmaceutisch gebruik. Het biedt een breed range producten variërend van de meest traditionele primaire verpakkingen, zoals ampullen en flacons, tot snel in populariteit groeiende producten zoals patronen voor zelfinjectie en peninjectiesystemen, met inbegrip van steriele klaar-voor-gebruik spuiten.

De Engineering Divisie, bestaande uit de bedrijven SPAMI en Optrel, richt zich op het ontwerpen en produceren van machines en uitrusting voor de omzetting, visuele inspectie en controle van glazen buis containers. De synergie tussen de twee divisies zorgt ervoor dat de Stevanato Groep de volledige controle over het hele productieproces heeft, van de aankoop van de grondstoffen tot en met de after-sales ondersteuning.

"De productie van SPAMI is zowel bestemd voor de bedrijven binnen de groep als voor de verkoop aan andere externe bedrijven." De mechanische en elektrische oplossingen die zijn geïnstalleerd op de vormmachines zijn zo ontworpen dat ze de grootst mogelijke precisie en de beste resultaten bij de productie van glazen verpakkingen bieden.

Alle componenten die worden gebruikt om het gesmolten glas vorm te geven zijn geïnstalleerd en zorgvuldig gecontroleerd teneinde de maattolerantie van de injectieflacons, spuiten, patronen en ampullen te garanderen. De componenten die zijn geïnstalleerd in de vormmachines en op de transportbanden zijn speciaal geselecteerd om vervuiling van de containers te voorkomen. Het proces is volledig geautomatiseerd, vanaf het laden van de glazen buis tot en met het verpakken ervan.

De productiecyclus start met het maken van de benodigde glazen buis in delen van ca. 1,5 m lengte en met de juiste diameter voor de afmetingen van het eindproduct. De glazen buis wordt in een roterende vormmachine geleid met verschillende bewerkingskoppen en wordt verhit door branders. Afhankelijk van de verwerkingscyclus, die is gekozen op basis van het te maken product, worden de mond en de onderkant van de flacon, ampul, spuit, enz. op deze manier vormgegeven.

De volgende apparatuur is geïnstalleerd op de lijn:

Achter de vormmachines loopt een transportband waar maat- en cosmetische inspecties worden uitgevoerd door middel van camera's teneinde een grondige controle van de glazen verpakkingen te garanderen. “Dit zijn in principe metingen die worden uitgevoerd door analyse van het camerabeeld,” licht Gobita toe. “Aangezien het product wordt onderworpen aan mechanische belasting tijdens de productie, is er ook een gloeioven in de lijn opgenomen die zorgt voor een warmtecyclus waarmee de opgebouwde spanning in het glas kan worden geëlimineerd.” De laatste fase omvat de kwaliteitscontrole van het eindproduct en het automatisch verpakken. Opgemerkt moet worden dat dit laatste deel van de cyclus zodanig wordt uitgevoerd dat de kwaliteits- en steriliteitsniveaus die vereist zijn voor gebruik in farmaceutische toepassingen, gegarandeerd zijn.

Er zijn concurrenten op de markt die werken op internationaal niveau. "Onze belangrijkste concurrenten zijn Duits en Amerikaans, terwijl andere bedrijven in Italië veel kleiner zijn dan de onze," aldus Gobita.

De toegevoegde waarde die SPAMI biedt betreft voornamelijk de kwaliteit van haar producten, die het mogelijk heeft gemaakt om in deze sector uit te blinken.

“Sinds ze worden gebruikt in farmaceutische toepassingen voldoen onze producten aan zeer hoge kwaliteitseisen en moeten ze tevens voldoen aan zeer strenge regelgeving. Dit vereist een grote staf van uitermate gekwalificeerde kwaliteitsfunctionarissen,” vervolgt Gobita. “Het verschil tussen ons en onze nationale concurrenten moet in dit licht worden gezien. Onze capaciteit voor onderzoek en ontwikkeling is ook een factor: als farmaceutische bedrijven ons vragen om proefproducten die afwijken van de standaard producten, kunnen we het productontwerp realiseren, omdat we onze systemen kunnen aanpassen. Net als de mechanische afdeling die de systemen binnen de groep produceert kan SPAMI deze systemen wijzigen en aanpassen aan de productie-eisen. Dit vermogen om systemen aan te passen is een andere belangrijke toegevoegde waarde die wij onze klanten kunnen bieden. Bedenk dat er een aantal standaard producten in de farmaceutische sector voorkomen, zoals ampullen en flacons, die we allemaal kennen, maar daarnaast zijn er ook vele speciale producten - en hun aantal neemt toe - die voor het grootste deel ad hoc worden ontwikkeld. In deze gevallen is een specifieke machine nodig en daarom zal in de meeste gevallen een bestaande machine moeten worden aangepast."

Positieve samenwerking met HMS

De samenwerking met HMS ontstond toen een specifiek communicatieprobleem moest worden opgelost.

Door de mechanische divisie werd op aanvraag een reeks kwaliteitscontroles van het product uitgevoerd op basis van machinevisiontechnologie. Meer specifiek: Cognex smart camera's moesten worden gekoppeld met Siemens PLC's. "Wij moesten dus camera's met Ethernet interface laten communiceren met de PLC's met Profibus-protocol", aldus Gobita. "Na zorgvuldig onderzoek en met EFA Automatisering, de exclusieve distributeur in Italië van HMS Gateway oplossingen, hebben we gekozen voor de Anybus apparaten die ons in staat stelden om het communicatieprobleem tussen onze apparatuur op te lossen."

Andere potentiële leveranciers werden nog overwogen, maar HMS was het enige bedrijf dat een breed scala van protocolomvormers kon bieden. “Deze brede beschikbaarheid stond centraal in onze keuze, want onze gevarieerde toepassingen zijn vaak heel verschillend van elkaar. In eerste instantie, bij voorbeeld, was het nodig dat we het Profibus-protocol konden beheren, omdat dit werd gebruikt door de Siemens PLC's, maar ons bedrijf maakt normaal gesproken ook gebruik van PLC’s van andere leveranciers. Het is dus essentieel voor ons om over een uitgebreid productassortiment te beschikken.” Het eerste HMS product dat werd gebruikt was een apparaat uit de reeks Anybus omvormers dat converteert van Profibus naar Modbus op Ethernet: de Anybus X-gateway.

Meer dan één Anybus omvormer kan worden geïnstalleerd op elke productielijn. "Tot nu toe hebben we een aantal omzetters gebruikt, omdat de applicatie in diverse systemen is toegepast,"vervolgde Gobita. "Slimme camera's worden gebruikt om de verschillende kwaliteitsaspecten van het product te controleren en moeten worden geïnstalleerd op verschillende locaties in het systeem. In principe is dit niet een 'one-off' toepassing van de HMS omvormers, maar een applicatie die standaard geworden is voor ons. Wij zijn zeer tevreden met onze keuze. De Anybus producten van HMS zijn zeer degelijk, functioneel en eenvoudig te gebruiken, vergeleken met andere soortgelijke apparaten die we hebben geprobeerd. We weten allemaal dat, terwijl het erg gemakkelijk is complexe dingen te vinden, het niet zo makkelijk is om simpele dingen te vinden. We hebben geen problemen ondervonden en dat geldt ook voor de manier waarop de zaken zich hebben ontwikkeld. In de toekomst zijn we van plan om de HMS Anybus omvormers ook in andere lijnen te gebruiken, waar ze uiteraard via camera's aan onze controlesystemen zullen worden gekoppeld. En aangezien de normen steeds nauwere toleranties vereisen, is het onvermijdelijk dat controles steeds vaker door middel van remote camera’s zullen worden uitgevoerd, " besluit Gobita.

De Engineering Divisie, bestaande uit de bedrijven SPAMI en Optrel, richt zich op het ontwerpen en produceren van machines en uitrusting voor de omzetting, visuele inspectie en controle van glazen buis containers. De synergie tussen de twee divisies zorgt ervoor dat de Stevanato Groep de volledige controle over het hele productieproces heeft, van de aankoop van de grondstoffen tot en met de after-sales ondersteuning.

"De productie van SPAMI is zowel bestemd voor de bedrijven binnen de groep als voor de verkoop aan andere externe bedrijven." De mechanische en elektrische oplossingen die zijn geïnstalleerd op de vormmachines zijn zo ontworpen dat ze de grootst mogelijke precisie en de beste resultaten bij de productie van glazen verpakkingen bieden.

Alle componenten die worden gebruikt om het gesmolten glas vorm te geven zijn geïnstalleerd en zorgvuldig gecontroleerd teneinde de maattolerantie van de injectieflacons, spuiten, patronen en ampullen te garanderen. De componenten die zijn geïnstalleerd in de vormmachines en op de transportbanden zijn speciaal geselecteerd om vervuiling van de containers te voorkomen. Het proces is volledig geautomatiseerd, vanaf het laden van de glazen buis tot en met het verpakken ervan.

De productiecyclus start met het maken van de benodigde glazen buis in delen van ca. 1,5 m lengte en met de juiste diameter voor de afmetingen van het eindproduct. De glazen buis wordt in een roterende vormmachine geleid met verschillende bewerkingskoppen en wordt verhit door branders. Afhankelijk van de verwerkingscyclus, die is gekozen op basis van het te maken product, worden de mond en de onderkant van de flacon, ampul, spuit, enz. op deze manier vormgegeven.

De volgende apparatuur is geïnstalleerd op de lijn:

Achter de vormmachines loopt een transportband waar maat- en cosmetische inspecties worden uitgevoerd door middel van camera's teneinde een grondige controle van de glazen verpakkingen te garanderen. “Dit zijn in principe metingen die worden uitgevoerd door analyse van het camerabeeld,” licht Gobita toe. “Aangezien het product wordt onderworpen aan mechanische belasting tijdens de productie, is er ook een gloeioven in de lijn opgenomen die zorgt voor een warmtecyclus waarmee de opgebouwde spanning in het glas kan worden geëlimineerd.” De laatste fase omvat de kwaliteitscontrole van het eindproduct en het automatisch verpakken. Opgemerkt moet worden dat dit laatste deel van de cyclus zodanig wordt uitgevoerd dat de kwaliteits- en steriliteitsniveaus die vereist zijn voor gebruik in farmaceutische toepassingen, gegarandeerd zijn.

Er zijn concurrenten op de markt die werken op internationaal niveau. "Onze belangrijkste concurrenten zijn Duits en Amerikaans, terwijl andere bedrijven in Italië veel kleiner zijn dan de onze," aldus Gobita.

De toegevoegde waarde die SPAMI biedt betreft voornamelijk de kwaliteit van haar producten, die het mogelijk heeft gemaakt om in deze sector uit te blinken.

“Sinds ze worden gebruikt in farmaceutische toepassingen voldoen onze producten aan zeer hoge kwaliteitseisen en moeten ze tevens voldoen aan zeer strenge regelgeving. Dit vereist een grote staf van uitermate gekwalificeerde kwaliteitsfunctionarissen,” vervolgt Gobita. “Het verschil tussen ons en onze nationale concurrenten moet in dit licht worden gezien. Onze capaciteit voor onderzoek en ontwikkeling is ook een factor: als farmaceutische bedrijven ons vragen om proefproducten die afwijken van de standaard producten, kunnen we het productontwerp realiseren, omdat we onze systemen kunnen aanpassen. Net als de mechanische afdeling die de systemen binnen de groep produceert kan SPAMI deze systemen wijzigen en aanpassen aan de productie-eisen. Dit vermogen om systemen aan te passen is een andere belangrijke toegevoegde waarde die wij onze klanten kunnen bieden. Bedenk dat er een aantal standaard producten in de farmaceutische sector voorkomen, zoals ampullen en flacons, die we allemaal kennen, maar daarnaast zijn er ook vele speciale producten - en hun aantal neemt toe - die voor het grootste deel ad hoc worden ontwikkeld. In deze gevallen is een specifieke machine nodig en daarom zal in de meeste gevallen een bestaande machine moeten worden aangepast."

Positieve samenwerking met HMS

De samenwerking met HMS ontstond toen een specifiek communicatieprobleem moest worden opgelost.

Door de mechanische divisie werd op aanvraag een reeks kwaliteitscontroles van het product uitgevoerd op basis van machinevisiontechnologie. Meer specifiek: Cognex smart camera's moesten worden gekoppeld met Siemens PLC's. "Wij moesten dus camera's met Ethernet interface laten communiceren met de PLC's met Profibus-protocol", aldus Gobita. "Na zorgvuldig onderzoek en met EFA Automatisering, de exclusieve distributeur in Italië van HMS Gateway oplossingen, hebben we gekozen voor de Anybus apparaten die ons in staat stelden om het communicatieprobleem tussen onze apparatuur op te lossen."

Andere potentiële leveranciers werden nog overwogen, maar HMS was het enige bedrijf dat een breed scala van protocolomvormers kon bieden. “Deze brede beschikbaarheid stond centraal in onze keuze, want onze gevarieerde toepassingen zijn vaak heel verschillend van elkaar. In eerste instantie, bij voorbeeld, was het nodig dat we het Profibus-protocol konden beheren, omdat dit werd gebruikt door de Siemens PLC's, maar ons bedrijf maakt normaal gesproken ook gebruik van PLC’s van andere leveranciers. Het is dus essentieel voor ons om over een uitgebreid productassortiment te beschikken.” Het eerste HMS product dat werd gebruikt was een apparaat uit de reeks Anybus omvormers dat converteert van Profibus naar Modbus op Ethernet: de Anybus X-gateway.

Meer dan één Anybus omvormer kan worden geïnstalleerd op elke productielijn. "Tot nu toe hebben we een aantal omzetters gebruikt, omdat de applicatie in diverse systemen is toegepast,"vervolgde Gobita. "Slimme camera's worden gebruikt om de verschillende kwaliteitsaspecten van het product te controleren en moeten worden geïnstalleerd op verschillende locaties in het systeem. In principe is dit niet een 'one-off' toepassing van de HMS omvormers, maar een applicatie die standaard geworden is voor ons. Wij zijn zeer tevreden met onze keuze. De Anybus producten van HMS zijn zeer degelijk, functioneel en eenvoudig te gebruiken, vergeleken met andere soortgelijke apparaten die we hebben geprobeerd. We weten allemaal dat, terwijl het erg gemakkelijk is complexe dingen te vinden, het niet zo makkelijk is om simpele dingen te vinden. We hebben geen problemen ondervonden en dat geldt ook voor de manier waarop de zaken zich hebben ontwikkeld. In de toekomst zijn we van plan om de HMS Anybus omvormers ook in andere lijnen te gebruiken, waar ze uiteraard via camera's aan onze controlesystemen zullen worden gekoppeld. En aangezien de normen steeds nauwere toleranties vereisen, is het onvermijdelijk dat controles steeds vaker door middel van remote camera’s zullen worden uitgevoerd, " besluit Gobita.